Инструменты

Инструменты

Болгарка (УШМ) - описание и выбор

Болгарка (углошлифовальная машина) - описание и выбор

Слово болгарка – неофициальное, народное называние углошлифовальной машины (УШМ) – имеет несложную этимологию: первые появившиеся в СССР модели делали в Болгарии, так что более звучное прозвище придумать сложно!

Было это в начале 70-х годов. Тем не менее, аббревиатура УШМ (угловая шлифовальная машина) куда красноречивее говорит о специфике инструмента, ее специфика – шлифовка и также резка различных материалов. Изначально его использовали для шлифовки, но позже появились специальные абразивные круги, а технические параметры машин оптимизировали под резку.

Сегодня болгарки популярны как у профессионалов, так и в быту. Ими можно резать металл, бетон, кирпич, гранит, мрамор, цемент, асфальт, камень; используя различные щетки, снимать ржавчину, краску с деталей, не изменяя их рельеф; шлифовать и полировать поверхности. За неимением альтернатив (например, электроточила) люди и заточку выполняют УШМ.

Классификация УШМ

В основу деления инструмента на классы положено время эксплуатации. Бытовые угловые шлифовальные машины используются либо эпизодически, либо по 30–40 минут в день. Профессиональные – обладают гораздо большим ресурсом, так как предполагается высокая интенсивность работы (несколько часов в сутки), а отсюда и многие особенности: усиленная пылезащита, сниженный уровень шума, всевозможная электроника. Кто-то выделяет особый класс – индустриальные машины, еще более устойчивые к нагрузкам. Правда, там, где предполагается сверхинтенсивная эксплуатация, зачастую прибегают к помощи пневматики.

Классифицируют болгарки также в зависимости от размера круга. На рынке встречаются машины под оснастку 115, 125, 150, 180 и 230 мм. Наиболее распространены 125 и 230 мм. Существуют одноручные и двуручные УШМ.

Характеристики углошлифовальных машин

Детальное знакомство с болгарками стоит начать с описания конструкции – см. УШМ в разрезе на примере Phiolent (для увеличения картинки нужно на неё кликнуть). Если смотреть сбоку, то продольные оси шпинделя и мотора УШМ лежат по отношению друг к другу под углом 90 градусов. Механизм передачи вращения предельно прост: якорь двигателя соединен с ведущей шестерней, которая сцеплена с расположенной перпендикулярно ведомой. Редуктор понижающий: значит, от десятков тысяч оборотов двигателя на шпиндель передается лишь несколько тысяч. В целом механизм кажется примитивным, однако качественные дорогие инструменты имеют множество нюансов. О них будет сказано позже.

Диаметр круга, частота вращения, мощность, вес. Диаметр круга – ключевой параметр для УШМ. Под него подбирают обороты и мощность мотора, что, в конце концов, сказывается на весе. Надо учитывать, что линейная скорость режущей кромки не должна превышать 80 м/с. Если переступить этот порог, круг может просто-напросто разлететься. Последствия – самые печальные: в лучшем случае удастся отделаться испугом, в худшем – остаться инвалидом. От низкой же интенсивности пострадают скорость резки и ресурс диска, поэтому важно найти золотую середину.

Перевести 80 м/с в количество оборотов несложно, достаточно знать формулу расчета длины окружности. Для круга диаметром 115 мм максимальными будут 13290 об/ мин, для 125 – 12230 об/мин, для 150 – 10190 об/мин, для 180 – 8490 об/мин и для 230 мм – 6650 об/мин. Если пробежаться по техническим характеристикам современных УШМ, то увидим, что 80 м/с выдерживаются даже с небольшим запасом. При этом надо учитывать, что при нагрузке, если углошлифовальная машина не оснащена системой стабилизации частоты, скорость заметно падает.

Мощность (у большинства болгарок она в пределах 750–2700 ватт) подбирают под диаметр диска. УШМ под 125-миллиметровую оснастку редко оснащают мотором сильнее 1400 Вт, а для инструментов с 230-миллиметровым кругом 2 киловатта – минимум.

В технических параметрах машин крайне редко указывают крутящий момент. В принципе знать его необязательно, достаточно посмотреть на ватты и обороты, однако для наглядности данные привести стоит: среднестатистическая модель с параметрами 1 кВт и 10 000 об/мин развивает момент около 3 Н*м. К слову, специалисты советуют обращать внимание на диаметр двигателя: чем он больше, тем выше развиваемый мотором крутящий момент. Поэтому при выборе машины под длительную, выжимающую из инструмента все соки резку, профессионалы советуют в первую очередь смотреть именно на диаметр мотора, а только потом на мощность.

Число рукояток. У одноручных инструментов (чаще всего это агрегаты под диск 115 и 125 мм) всего одна – дополнительная – рукоятка. Такие болгарки и весят меньше, и размеры у них компактнее. Однако название не должно вводить в заблуждение: держать угловую шлифовальную машину одной рукой запрещено техникой безопасности, поэтому второй обхватывают корпус двигателя.

У двуручных машин, как нетрудно догадаться, две рукоятки: задняя (основная) и передняя (присоединяемая).

Защита от пыли и шума. Шум при работе углошлифовальной машины исходит от мотора, редуктора и обдувающих его потоков воздуха. В небольших дозах этот звук безвреден, а вот человеку, который слушает болгарку целый день, можно только посочувствовать. Заглушить громкий рокот пытаются при помощи косозубых шестерен (вместо прямозубых) – так называемой парой Глиссона. Считается, что зацепление у нее надежнее, а работает она тише.

Пыль – главный враг углошлифовальных машин. Одно дело, когда она оседает на неподвижные детали, другое – когда контактирует с поверхностью, вращающейся с бешеной скоростью. Тогда она становится настоящим абразивным инструментом. Ситуация усугубляется при резке бетона, после которой остается очень едкий шлам.

Наиболее распространенный способ защиты УШМ – броня обмоток. Их покрывают специальными смолами, которые, затвердев, служат щитом. Также помогают решетки на якоре. При этом большой шаг «прутьев» в заблуждение вводить не должен, во время быстрого вращения механизм работает как велосипедное колесо и отбрасывает крупные частицы. Такая технология используется, в частности, на углошлифовальных машинах Metabo. Нечто похожее можно встретить на моделях Protool, оборудованных защитой XP: обмотка якоря покрыта x-образной сеткой, сотканной из эпоксидной смолы. Иным путем пошел DeWALT, оснастивший некоторые модели системой фильтрации: она отделяет от потока воздуха вредоносный мусор и выбрасывает его обратно в атмосферу.

Оградить от пыли стараются не только мотор. Так, углошлифовальная машина Makita прячет подшипники за специальными лабиринтами, стенки которых тормозят пыльную «струю» и не дают ей добраться до цели. Встречаются и пылезащищенные шестерни.

Логично, что во всех этих усовершенствованиях больше нуждаются профессиональные углошлифовальные машины – ведь им положено работать гораздо дольше, чем бытовым.

Теплоотвод, металлический кожух редуктора. Во время работы болгарка сильно нагревается – это естественный процесс. Наиболее горячее место – корпус редуктора, ведь за его стенками вращаются зацепленные шестерни, а значит, есть трение и выделяется много тепла. Смазка и вентиляция, конечно, помогают в борьбе с лишним градусом, но этого, по большому счету, мало. Неудивительно, что сегодня практически у всех угловых шлифовальных машин – бытовых или профессиональных, кожух редуктора металлический – он прочнее пластика и отводит тепло намного быстрее. Прибавка в весе при таких плюсах отходит на второй план.

Чаще всего под словом «металл» подразумевается алюминий, однако иногда (в основном у профессиональных УШМ) деталь делают из сплава магния, который прочнее и легче, а остывает еще быстрее. Некоторые производители (например, Hitachi) корпус двигателя также отливают из металла, но встречается такая особенность крайне редко. Кстати, совершенствуют также и вентиляцию: на крыльчатку ставят не прямые (как обычно), а косые лопатки, тем самым, ускоряя поток воздуха.

Регулировка скорости. Скорость настраивают колесиком на корпусе инструмента. Напряжение на мотор подается импульсами. Чем они короче, тем меньше оборотов на единицу времени совершит ротор. При максимальной интенсивности толчков как таковых нет (сигнал не прерывается), весь рабочий цикл представляет один большой импульс.

Кстати, регулировка у углошлифовальной машины электронная, а не механическая (редуктор у болгарок односкоростной), поэтому на небольшой скорости мотор перегреть гораздо легче, чем на максимальной. Особенно это касается маломощных машин. Низкая интенсивность нужна нечасто, но в некоторых случаях, таких как шлифовка пластика или лакокрасочных покрытий, без нее не обойтись.

Ограничение пускового тока. В каталогах эту особенность зачастую делят на две: непосредственно ограничение пускового тока и мягкий старт. Первое снижает нагрузку на сеть, что особо актуально для УШМ с высокими ваттами, второй – предотвращает стартовый рывок и снижает износ шестерен. Эта полезная опция есть и у бытовых, и у профессиональных инструментов. При высокой мощности углошлифовальной машины она просто необходима.

Работать система может по-разному, все зависит от модели. Бывает, пуск происходит чересчур мягко – полные обороты шпиндель набирает за несколько секунд, что таит определенный подвох: есть соблазн нагрузить инструмент еще до выхода на максимальную скорость, а делать этого не стоит. В идеале же раскрутка происходит практически мгновенно, но рывка нет.

Поддержание частоты вращения под нагрузкой. При нагрузке обороты начинают заметно падать, а ток, подаваемый на мотор, расти. Чтобы производительность инструмента не снижалась, многие УШМ (преимущественно профессиональные), снабжают константной электроникой. Система распознает падение интенсивности и подключает резервы мощности (в каталогах указывают несколько заниженное значение), увеличивая крутящий момент. Так удается сохранить до 99% от скорости холостого хода.

Существует два вида системы стабилизации. В первом случае уменьшение частоты вращения отслеживается по току: как только амперы выросли, датчик подает сигнал на подкачку напряжения (изначально используются не все 220 вольт, а порядка 160). Такой способ более инертный – интенсивность сначала падает, а затем заново растет до заданной величины. А вот при участии тахогенератора, реагирующего на уменьшениечисла импульсов (один оборот ротора – один импульс) на единицу времени, такого не происходит, и скорость удается сохранить относительно постоянной на протяжении всего рабочего цикла.

Помните, что резервы мощности ограничены – с очень сильным нажимом и константная электроника может не справиться, поэтому перегружать инструмент в любом случае не стоит. Система способна как предотвратить заклинивание диска, так и оказать медвежью услугу: если стопорение все же произошло, из рук машину будет вырывать с большими, чем заявленные, ваттами.

Защита двигателя от перегрузки. Перегрузка распознается по току или по росту температуры, иногда встречается и совмещенный метод. Сама же защита – целый комплекс последовательных мер. Как вариант: при повышении температуры обмоток двигателя до 130 градусов загорается лампочка на корпусе, при нагреве до 160 – система сбрасывает обороты, а на 200 градусах останавливает УШМ. Польза от всего этого бесспорна, так как предотвращается перегорание мотора, которое при заклинивании диска происходит всего за несколько секунд.

Система защиты от перегрузки зачастую вызывает недовольство у тех, кто сильно нагружает свой инструмент, поскольку она мешает работать в таком режиме. Но тут приходится выбирать: либо небольшой выигрыш в производительности в ущерб ресурсу мотора и круга, либо долгий срок службы болгарки и оснастки.

Электронная система экстренной остановки мотора при заклинивании, блокировка случайного повторного включения. При крайне нежелательном и опасном закусывании круга система экстренной остановки мгновенно тормозит мотор. Все завязано на электронике, а потому встречается подобная особенность у дорогих профессиональных моделей, да и то редко. Большее распространение получила механическая защита в виде предохранительной муфты.

Блокировка случайного повторного включения пригодится как раз в тех случаях, когда двигатель не работает, а кнопка пуска находится в положении «включено» (например, при обесточивании). При сработавшей блокировке мотор не заработает, даже если подача питания возобновлена. Для последующего пуска болгарки надо отжать выключатель, а затем вернуть его в рабочее положение.

Наглядный пример полезного соседства двух систем – модели Bosch. Экстренная остановка получила название KickBack-Stop, а защита от случайного повторного пуска в подобных случаях присутствует по умолчанию.

Тормоз диска. Неряшливого пользователя видно сразу. Хотя бы по привычке класть углошлифовальную машину на грязный пол или, что еще хуже, в песок, не дождавшись полной остановки круга. При этом в инструмент засасывается пыль, пользы от которой мало. Таким мастерам должен прийтись по вкусу тормоз диска, сокращающий время выбега до 3 секунд. Полезен он и при сильном обратном ударе, когда УШМ вырывает из рук.

В зависимости от принципа действия существуют два вида системы. В одном случае все делает трение (встречается у УШМ Metabo): кинетическая энергия переходит в тепловую. Способ простой, но эффективный и проверенный временем, по сути, это аналог тормозов автомобиля. Более сложный вариант – электроника (есть у моделей Bosch и Fein): замедление происходит за счет так называемой переполюсовки, работающей только на подключенном к сети инструменте. Если питания нет, выбег будет как у обычных болгарок.

Предохранительная муфта. Бывает в разных вариантах исполнения, но цель одна – предотвратить обратный удар и возможный разлет круга при заклинивании, а также защитить двигатель от перегрузки. В основу работы положена механика.

Первый вариант – муфта скольжения. Ведомая шестерня соединена со шпинделем через несколько сцепленных друг с другом дисков. Но сцеплены они не намертво. Если превысить определенный порог усилия, то связь разорвется – детали станут проскальзывать. Оснастка при этом остановится (крутящий момент, передаваемый на шпиндель, мал), но мотор будет продолжать работать. В чем-то механизм похож на сцепление автомобиля, но у болгарок связь полностью не нарушается: остается трение, а значит, есть и определенная нагрузка на двигатель, пусть и меньшая, чем при заклинивании.

Центробежная муфта представляет собой деталь, внутри которой спрятаны лепестки. В спокойном состоянии они «сложены», но как только вращение от мотора передастся на муфту, лепестки под действием центробежной силы расправятся и упрутся во внешние стенки детали – так крутящий момент перейдет на шпиндель.

Оригинальное решение нашла фирма Makita, установившая на свои болгарки SJS (Super Joint System): якорь соединен с ведущей шестерней через пружину, благодаря чему нет рывков ни при старте, ни в работе, а в стрессовых для инструмента ситуациях, когда нагрузка на мотор сильно возрастает, SJS разъединяет двигатель и редуктор (переводит болгарку на своеобразную нейтральную передачу), тем самым, спасая «сердце» УШМ от перегрузки.

Блокировка шпинделя. Есть почти практически у всех современных угловых шлифовальных машин. Нажимая на кнопку, мы стопорим ведомую шестерню, что облегчает замену диска. Продуманный механизм (встречается, к сожалению, нечасто) схватывает шпиндель сразу, в остальных случаях надо ловить момент, вращая оснастку руками.

Утапливать кнопку блокировки до полной остановки диска по понятным причинам нельзя. Но даже из этого, казалось бы, железного правила есть исключения. Наглядный пример – УШМ фирмы Metabo – механизм воздействует не на саму ведомую шестерню, а на соединенную с ней предохранительную муфту. Таким образом, нажимать на кнопку можно уже на выбеге. Кстати, эту особенность используют для ослабления зажима гайки.

Замена диска без помощи ключа. Весь секрет в необычной конструкции гайки, состоящей из нескольких частей. Поначалу она накручивается на шпиндель как единая деталь. Однако как только ее нижняя сторона упрется в поверхность диска, вращаться будет лишь верхняя часть, дно же станет прижимать круг все сильнее и сильнее.

Известно, что гайки во время длительного использования работают на самозатяжение: завернул двумя пальцами, а снимаешь ключом и с большими усилиями – вот такой фокус для обывателя. Правда, некоторые производители (в частности DeWALT) достаточно успешно борются с этим явлением, совершенствуя зажимные механизмы. Тут уж впору будет удивляться профессионалам, они и подумать не могли, что крепеж после работы реально ослабить голыми руками.

Автоматическая балансировка диска. Автобалансир представляет собой муфту, внутри которой помещены шарики, погруженные в масло. При вращении они группируются нужным образом, смещая центр тяжести и тем самым устраняя вибрацию. Это усовершенствование позволяет замедлить износ диска, а саму работу делает приятнее. Встречается, к сожалению, нечасто, но польза от него, безусловно, большая, поскольку оснастка без какого бы то ни было дисбаланса возможна лишь в теории.

Регулировка защитного кожуха без использования ключа. Очень ценная особенность для профессиональных УШМ, когда надо часто менять положение кожуха. Крепят его при помощи быстрозажимных механизмов – хомута и рычага фиксации. Последним также ослабляют или затягивают крепление. Минусы подобного способа: в редких случаях детали хомута не выдерживают напряжения и разрываются, а сам кожух свободно поворачивается не на все 360 градусов (детали его конструкции упираются в выступающие части корпуса редуктора), хотя наиболее востребованные углы доступны.

На небольших болгарках можно встретить еще более простой способ перестановки – деталь регулируют, не отклоняя рычажки и без затяжения ключом или отверткой.

Продвинутые профессиональные углошлифовальные машины оснащают и более хитрыми механизмами, но это уже частные случаи (общее у них только отсутствие надобности в ключах).

Узкопрофильный кожух редуктора. В общем-то, мелочь, ставшая, тем не менее, признаком хорошего тона. К тому же встречается она достаточно часто. Отметим, что деталь имеет узкий профиль, если смотреть сбоку. Такая особенность позволяет подобраться с болгаркой в труднодоступные места.

Съемный сетевой кабель (у болгарок Kress, Milwaukee и Protool) помогает избежать похода в сервисный центр при повреждении кабеля – достаточно достать запаску. К тому же съемный вариант облегчает транспортировку, так как делает инструмент компактнее и избавляет от соблазна обмотать шнуром корпус двигателя.

Облегченный доступ к щеткам. Под этой особенностью понимается круглая заглушка на корпусе инструмента – открутив ее, вы получаете доступ к щеточному узлу. Процедура замены угольных контактов в таком случае значительно упрощается – в сервис-центр идти не надо, разбирать машину также не потребуется. Часто можно встретить прикрученную саморезом прямоугольную крышку, скрывающую щетки.

Подсоединение дополнительной рукоятки. Дополнительную ручку обычно ставят в одну из двух или трех позиций. Для этого на корпусе редуктора имеются специальные отверстия с резьбой: два по бокам и третье, если есть, сверху. Все это делает работу более удобной, можно подобрать охват, подходящий и для правши, и для левши. Кто-то, в частности, фирма DeWALT, пошел еще дальше, сделав рукоятку пятипозиционной (четыре положения по бокам и одно сверху).

Регулируемая основная рукоятка. Речь идет о возможности поворачивать рукоятку относительно оси корпуса на различные углы. Чаще всего предусмотрено три позиции: нейтральная и по 90 градусов в обе стороны. Подобное усовершенствование заметно облегчает работу, так как опять же реально подобрать подходящий охват и подлезть в труднодоступные места.

Виброгасящая рукоятка, мягкие накладки на рукоятках. Вибрация в больших дозах вредна для здоровья, поэтому логично, что виброгасящая рукоятка встречается преимущественно у профессионального инструмента, ведь профессионалам по статусу положено работать с УШМ гораздо больше, чем пользователям бытовых болгарок. Благодаря усовершенствованной конструкции ручка амортизирует колебания и делает работу не столь утомительной.

Мягкие накладки помогут при длительной непрерывной резке, зачистке или шлифовке – резиновые вставки препятствуют проскальзыванию руки: не придется постоянно менять охват.

Блокировка случайного включения, фиксация выключателя. Блокировка случайного включения защищает от незапланированного пуска углошлифовальной машины. Полезна она хотя бы по той причине, что последствием такого ЧП могут стать травмы. Фиксация выключателя помогает при долгой работе – можно сменить охват, и рука меньше устает. Иногда встречается так называемая мягкая фиксация: выключатель остается в рабочем состоянии, но при перегрузке (в данном случае это физическая величина), вызванной ударом или скачком, он возвращается в исходное положение. Вариантов исполнения блокировки или «залипания» несколько: рычажок на пусковой кнопке, подвижная клавиша на рукоятке, ползунковый выключатель и др. Зачастую эти две антагонистичные особенности вешают на один орган управления.

Аккумуляторные углошлифовальные машины

Аккумуляторная

углошлифовальная

машина

Нельзя не упомянуть об особом классе УШМ – об аккумуляторных болгарках. Конечно, в ином случае (если бы разговор шел, скажем, о дрелях) это была бы тема для отдельной и не менее объемной статьи, однако бескабельные УШМ в этом плане сильно не выделяются. К тому же до недавнего времени в России они были в диковинку и только сейчас появляются в ассортименте все большего числа компаний.

Многие специалисты относятся к аккумуляторным углошлифовальным машинам с определенной долей скепсиса и, надо заметить, не без основания. Дело в том, что болгарка довольно прожорливый в плане потребления электроэнергии инструмент.

Ведь мощность сетевых моделей редко бывает меньше 800 ватт и часто переваливает за два киловатта. Догадываетесь, в чем проблема? В том, что аккумуляторные болгарки быстро расходуют емкость источника питания и работоспособны, как правило, в течение 5–10 минут. Для длительной резки или шлифовки этого явно не хватает. Да и производительность далека от идеала, так как в большинстве случаев изготовитель устанавливает 115-миллиметровый круг (а иногда и еще меньше). При всех этих издержках сами аккумуляторные углошлифовальные машины стоят немало. Вот и получается, что покупают их в случае крайней необходимости, когда предстоит работать вдалеке от источника питания: например, на улице или на высоте, куда не достанет кабель. Справедливости ради надо сказать, что с появлением литий-ионных батарей открылся определенный простор для улучшения характеристик аккумуляторных УШМ.

Техника безопасности

Ни в коем случае не работайте без защитного кожуха! Устанавливайте оснастку только подходящего диаметра! На практике часто можно увидеть такую картину: на маленькую болгарку ставят диск 230 мм и снимают защитный кожух (иначе оснастка не встанет). Так делать ни в коем случае нельзя!

При 11 000 об/мин диск совершает 183 оборота в секунду. Сегмент весом всего 10 граммов, отлетев на скорости 80 м/с (заметьте, что это еще не превышение), будет иметь энергию 32 Дж. О высокой пробивной способности такого «снаряда» говорят также острые углы и твердый материал. При попадании осколка, например, в сонную артерию, если своевременно не будет оказана помощь, шансов выжить практически нет.

Не стоит недооценивать и опасность зачистных щеток, раскрученных гораздо быстрее, чем положено. Во-первых, очень сильная вибрация заметно осложнит работу. Во-вторых, не исключен вылет проволоки, настолько острой, что ею легко поранить палец до крови.

Наконец, постарайтесь обходить стороной такие хиты сезона, как диски размерами 180 или 230 мм с этикетками, где в качестве максимальных указаны 11 000 оборотов в минуту. Редкий, но заботливый производитель на эту оснастку еще и зубья установит, чтобы дерево можно было пилить. А о том, какие последствия ждут пользователя при обратном ударе, умалчивает. Ведь такие круги рассчитаны на скорость в два–три раза ниже.

Работайте в очках и берушах. Если вы зачищаете ржавчину, от детали отлетает множество мелких частиц, да и от самой оснастки иногда отделяются кусочки проволоки. Все это летит на большой скорости – колет, как иголка, и может попасть в глаз. Не смертельно, но очень неприятно. Беруши же избавят от настойчивого «вечернего звона», если вы работали с УШМ долго.

Не перегружайте инструмент. Сильно давить не стоит. Если оснастка режет, то достаточно умеренного нажима. Иначе неизбежен перегрев мотора и вполне вероятно заклинивание диска. Следите, чтобы руки были далеко от вращающейся оснастки. Опасность нестандартного охвата в том, что одного контакта диска с рукой достаточно, чтобы оставить шрам на всю жизнь.

Учитывайте условия работы. Иногда полезно мысленно представить, что будет, если разрезать деталь. Тяжелые трубы или уголки, изначально напряженные или установленные вертикально, «закусят» диск.

Полезные советы

Парадокс, но тем не менее: когда приходится разделывать большую заготовку не за один проход (например, разрезать толстую трубу), не спешите брать угловую шлифовальную машину с 230-миллиметровым диском и максимальной мощностью. Чем меньше диаметр оснастки, тем она тоньше, следовательно, и сопротивление преодолевает меньшее. Так что болгарка с кругом, скажем, 180 мм справится с таким заданием быстрее, а работа потребует меньших усилий.

При резке бетона используйте пылесос. Этот материал оставляет много пыли, вредной как для человека, так и для инструмента. Приведем такой факт: чтобы под завязку наполнить накопитель мощного пылесоса шламом, достаточно несколько часов резать бетон большой болгаркой на глубину всего лишь 2 сантиметра.

Перед включением в розетку проверьте, находится ли выключатель в нерабочем положении. Иначе можете перерезать кабель. Останется только чесать затылок в попытке осознать, как это могло произойти. По окончании работы дождитесь, пока круг выбежит, и только потом кладите УШМ в сторону.

Наконец, пару слов о том, как надо работать с болгаркой, чтобы остаться целым и невредимым. Легкие и небольшие детали лучше зажимать в тисках: если просто придавить ногой, фиксация будет недостаточной, во время резки появится биение и вибрация. Вполне вероятен обратный удар, когда болгарку отбрасывает назад. Чтобы от него не пострадать, машину следует держать сбоку, а не впереди.

Находиться в открытой плоскости диска нельзя ни самому рабочему, ни окружающим, поскольку это наиболее опасная зона, не защищенная кожухом. Не надо в нее соваться, если обзор ограничен и линия реза не видна. В таком случае лучше встать удобнее или сменить охват.

Оснастка

Углошлифовальная

машина

Kress

В рамках одного раздела охватить все разнообразие оснастки для УШМ очень сложно, поэтому внимание будет обращено на общие моменты.

Современный рынок оснастки достаточно богат, чтобы удовлетворить запросы как всеядного и экономного дачника, так и капризного профессионала. Единственное с чем могут возникнуть сложности – это размеры круга.

Пользователям УШМ, например, под 180-миллиметровый диск зачастую трудно найти хотя бы один подходящий вариант. Им остается посоветовать закупаться на крупных строительных рынках или в магазинах. Что же касается посадочного диаметра, то он в подавляющем большинстве случаев составляет 22,2 мм. Но если вам попался нестандартный образец, поможет кольцо-переходник.

Предпочтительнее расходные материалы, выпускаемые именитыми брендами. В идеале – узкоспециализированными, но практика показывает, что ведущие производители электроинструмента и оснастку выпускают качественную.

Дешевые диски подойдут под разовую работу, когда долго хранить расходные материалы не предполагается. Однако есть одно «но». Экономить, например, на абразиве не стоит, ведь работа с некачественными образцами может быть опасной. В идеале даже при «закусывании» диск разлетаться не должен, так как внутри него есть своеобразный силовой элемент – решетка, которая позволяет выдерживать высокие нагрузки: осколок просто виснет на «прутьях». Но практика куда суровее, и закономерным итогом небрежной работы нередко становится разлет.

Пожалуй, самый популярный расходный материал для болгарок – отрезные круги. Их следует разделить на две большие категории: абразивные и алмазные. Первые предназначены преимущественно для резки металла, вторыми обрабатывают камень, бетон, асфальт, кирпич, гранит, мрамор и др.

Абразивные отрезные круги. Их специфика обозначена на этикетке. Пример: A 24 S. А – материал зерна (в данном случае корунд, но может быть и AS – электрокорунд или C – карбид кремния для резки камня или бетона), 24 – фракция зерна (указывает на специализацию круга: абразив для стали будет крупнее, для цветных металловмельче); S – твердость связки, которая находится в прямой зависимости от номера буквы в алфавите (например, та, что обозначена как N, более мягкая). Все это надо учитывать, так как неправильно подобранный диск будет либо слишком быстро стачиваться, либо засаливаться, перегревая поверхность заготовки. Подходящий вариант следует искать с учетом правила: чем тверже обрабатываемый материал, тем мягче должна быть связка.

Алмазные отрезные круги. Заслуживают более подробного рассказа. Ведь внимания им уделяют меньше, чем абразивным. Возможно, дефицит информации связан с тем, что в быту такая оснастка используется крайне редко. Но профессионалами она востребована. Итак, алмазные диски делят на сегментные, «турбо» и сплошные. Последние применяют для аккуратного реза (например, при разделке плитки), первые же два отличаются большей производительностью, но и работают иначе.

Режущая кромка сегментных кругов разбита на «отрезки», которые не только стачивают материал алмазами, но и врезаются в него торцами. Зазоры служат для отвода шлама и охлаждения (оснастка сильно нагревается).

«Турбо» имеют, по сути, сплошную кромку, но на ней есть канавки – по ним отходит пыль. Специализация у алмазных кругов довольно узкая. Под конкретный материал подбирают размер, прочность минералов, жесткость связки и даже глубину посадки камней. Достаточно одного примера: если заставить дорогую профессиональную модель стоимостью несколько тысяч рублей резать то, что ей не положено, то она с большой долей вероятности будет перегреваться. Деньги, получается, потрачены зря, диск придется отложить до подходящего момента. Возможен и другой вариант: асфальт или бетон низких марок круг, скажем, по мрамору разделывает очень быстро, зато стачивается не по дням, а по часам. Секрет в том, что асфальт и мрамор стирают связку по-разному: первый куда агрессивнее, поэтому и сегмент ему требуется более стойкий. К чему мы об этом говорим? К тому, что найти идеальную (чтобы и резала быстро, и служила долго) оснастку непросто. В конечном счете, все может испортить кварцевая крошка (алмазные круги ее на дух не переносят), хотя, казалось бы, расходные материалы подобраны с учетом всех нюансов.

Что касается технологий в производстве, то в данном случае они едва ли не самые высокие: взять хотя бы лазерную сварку или LMT («наращивание» слоя прямо на корпус). А уж изобретательности инженеров, глядя на оригинальные диски, можно только поаплодировать. Правда, все это встречается у профессиональных моделей. При производстве бытовых аналогов используют менее дорогостоящую пайку, дающую не столь прочный шов. Кстати, алмазные круги, вопреки расхожему мнению, также подвержены разлету.

Шлифовальные круги. Это общее название, под которым скрываются обдирочные, фибровые и лепестковые радиальные круги. Надо сказать, что подобная оснастка – товар на российском рынке востребованный. Ею убирают металлические заусенцы, выравнивают швы после сварки, зачищают поверхность, используют и для подгонки. Но все это относится к шлифовке плоских и ровных оснований. Для обработки внутренних поверхностей арок, труб и подобных труднодоступных мест прибегают к помощи радиальнолепестковых кругов или насадок.

Зачистные щетки со стальной или латунной щетиной. Ими освобождают поверхности от ржавчины, краски или налета. Преимущество этой оснастки в том, что она удаляет слой, не изменяя рельеф детали. При этом, если не нажимать сильно, искр нет вообще. Наиболее распространены «чашки» со скрученной в пучок или витой проволокой (несмотря на вешнее сходство, они дают разный результат), а также центробежные щетки, нейлоновые и т.д.

Разновидности УШМ

Для начала следует познакомиться с родственными, но обладающими узкой специализацией инструментами.

Штроборез. Многие называют его углошлифовальной машиной со специальным кожухом, однако более правильное название – отрезная машина по бетону. Штроборез оснащается двумя дисками, чтобы ровный паз можно было сделать за один проход. Эти инструменты имеют закрытый защитный экран с вытяжкой, к которой подключают пылесос. Также у них есть регулировка ширины и глубины паза. Последнее достигается как раз благодаря конструкции кожуха: он состоит из двух частей, угол установки одной из которых можно менять, – такой же механизм у циркулярок.

Неудивительно, что у штроборезов и обороты оптимизированы под резку бетона и ему подобных материалов: здесь больший, чем у болгарок, крутящий момент и меньшая скорость. Кстати, внешне некоторые модели даже отдаленно не напоминают УШМ.

Полировальная машина. Они очень популярны в автосервисах. Передаточное число редуктора подбирают таким образом, чтобы обеспечить небольшие обороты (не перегревать обрабатываемую поверхность) и высокий крутящий момент. Как правило, полировальная машина оснащается регулировкой скорости и D-образной дополнительной рукояткой. Необходимое предостережение: использовать в качестве полировальной машины УШМ с регулировкой скорости надо осторожно, так как можно запросто перегреть мотор, а небольшая мощность этот процесс ускорит.

Советы по выбору шлифовальных машин

Прежде чем покупать болгарку, определитесь, какая машина вам нужна. Под диск 125 мм или 230? Есть и другие размеры, но наиболее ходовые именно эти. На деле разница между двумя этими УШМ огромна – первая маленькая и легкая, вторая габаритная и тяжелая. Брать инструмент под 230-миллиметровый диск имеет смысл, если предстоит резать толстые трубы, уголки, шлифовать или зачищать большие заготовки. В быту такие ситуации редкость. Так зачем переплачивать?

Двуручная или одноручная УШМ? Тут все целиком на ваше усмотрение. Подержите в руках и ту и другую, а потом сделайте выбор.

Далее определитесь с тем, что вам предстоит резать. Глядя на технические характеристики машины, можно предположить, в какой области угловая шлифовальная машина проявит себя хорошо, а в какой хуже. Для бетона, как уже говорилось, лучше взять болгарку помощнее и с более низкими оборотами, для металла же подойдет машина пошустрее. Если предстоит много полировать, то лучше не экономить, а брать полировальную машину.

Небольшое замечание относительно мощности: утверждение «чем больше ватт, тем лучше» верно отчасти. Ведь ватты – это еще и масса, размеры. Даже профессионалы зачастую выделяют такие достоинства, как компактность и небольшой вес – работа менее утомительна. Новичкам вооружаться болгаркой, скажем, с тремя лошадиными силами или более сильной и вовсе не стоит: не имея представления о силе обратного удара такого агрегата, можно получить серьезные травмы.

Подумайте, как часто вам придется прибегать к помощи болгарки. Даже для бытовых работ, если объемы велики, есть смысл приобрести недорогую профессиональную УШМ. При нечастой или эпизодической эксплуатации рациональнее брать углошлифовальную машину класса «хобби». Впрочем, если позволяют средства, то о покупке модели топ-уровня вы наверняка не пожалеете.

Следует учесть, что угловая шлифовальная машина – инструмент не такой уж дорогой: добротную, пусть и не самую яркую с точки зрения конструктивных особенностей, машину можно приобрести за относительно скромную сумму. Рынок болгарок настолько разнообразен, что порой больше времени уходит не на поиск, а на взвешивание плюсов и минусов подходящих вариантов.

Перфораторы - выбор и технические данные

Перфораторы - выбор и технические данные

Перфораторы – это, как правило, профессиональные инструменты, и бытовой перфоратор – большая редкость. Однако сегодня очень многие сделали оказание строительных услуг своей второй, а то и основной профессией. Мастера-индивидуалы выполняют небольшие по объему частные заказы, которые невыгодны крупным строительным организациям. Для таких мастеров перфоратор является обычным, а часто просто необходимым инструментом.

|

|||||||||||||||||||||||||||||||||||

Перфоратор Skil

|

Перфораторы SkilМарка Skil известна на рынке вот уже более 70 лет. На сегодняшний день Skil является одной из весьма популярных марок электроинструмента, что достигается разумным компромиссом между количеством сервисных функций и удобством применения. Особенности моделей MULTI 6845 – бытовая дрель с силой удара перфоратора. Может применяться для обычных операций сверления и завинчивания, имеет функцию реверса и регулятор частоты вращения. 1750 HS – профессиональная модель, она имеет регулятор частоты вращения, защитную муфту и все стандартные функции, необходимые для сверления и сверления с ударом. |

|

||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||

Перфоратор

|

Перфораторы средней мощностиТакие перфораторы оснащены мощным, не боящимся перегрузок двигателем. Корпус из магниевого сплава с двойными стенками, обеспечивает улучшение условий охлаждения механизма; поршень и шток перфоратора изготовлены из легкого металла, что снижает вибрацию и вес инструмента. У этих перфораторов имеются режимы сверления с долблением и долбления; электронный регулятор скорости и световой регулятор износа щеток; противопылевые уплотнения; эргономичная рукоятка с мягким покрытием; 4-метровый шнур. Особенности моделей DW 540 K – самая легкая модель перфоратора, в отличие от других не имеет функции плавного пуска, электронного регулятора скорости и индикатора износа щеток. |

|

|||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Перфоратор Bosch

|

Перфораторы свыше 3 килограммовОсобенности моделей Перфоратор Bosch GBH 3028 E – предназначен в основном для сверления большого числа отверстий (на испытаниях таким перфоратором было просверлено 50000 отверстий диаметром 14 мм и глубиной 85 мм). Надежность этой модели перфоратор повышает встроенный резервуар для автоматической смазки патрона (его хватает на 40–50 часов), пылезащитный колпачок и дополнительная защита патрона. Несмотря на свою мощность, перфоратор весьма компактен (за счет L-образной конструкции). GAH 500 DSR – перфоратор со встроенным пылеотсосом и мешком для пыли, предназначенный для работы в помещении. Этот перфоратор имеет все преимущества GBH 2-24 DFR. Перфоратор GBH 4 DEF – модель 4-килограммового класса, лучше всего подходящая на роль универсальной. Перфоратор имеет хорошую силу удара, возможность сверления бетона до 30 мм, три режима, эффективное охлаждение ударного механизма. Благодаря высокому крутящему моменту этот перфоратор можно использовать для размешивания красок. Производительность этой модели при сверлении в бетоне средней твердости (диаметром 12 мм) составляет 70 см3/мин, или 615 мм/мин. Перфоратор GBH 4 DSC с игольчатым отбойником NA 19 позволяет особенно успешно выполнять работы по отбиванию опалубочных приливов, очистке металлических частей и отливок, приданию шероховатости бетону и камню. Перфоратор GBH 4 top: главная особенность модели – применение абсолютно новой зажимной системы SDS-top (патент Bosch), занявшей пустующую нишу между SDS-plus и SDS-мах. Это позволило повысить производительность долбления и сверления большими диаметрами до 20%. Нужно отметить, что SDS-plus при всех своих многочисленных достоинствах имеет и недостаток: при сверлении отверстий большого диаметра удельная нагрузка на шлицы патрона слишком велика, поэтому рекомендуемый диаметр сверления для системы SDS-plus составляет 4–16 мм. В системе SDS-top диаметр хвостовика равен 14 мм, в результате уменьшена удельная нагрузка на шлицы, ресурс патрона увеличен в 3 раза. Главный же недостаток SDS-мах – большой вес и габариты инструментов, в виду чего такие перфораторы целесообразнее использовать для получения отверстий диаметром 25–52 мм. Таким образом, SDS-top – оптимальное решение при сверлении отверстий диаметром 16–25 мм и долблении. В остальном эта модель аналогична одним из самых популярных перфораторов Bosch GBH 4 DFE и 4 DSC. Как и другие, она оснащена всевозможными системами защиты. В частности, специальная муфта предохраняет работающего от травм в случае заклинивания сверла, а компактная рукоятка с мягким покрытием выступает в роли антивибрационной системы. Перфораторы GBH 5 DCE и GBH 7 DE имеют систему зажима инструмента SDS-max, обеспечивают максимальную производительность. Эти перфораторы оснащены сервисным индикатором для указания необходимости замены щеток за 8 часов до их выхода из строя, предохранительной муфтой расцепления, качественной системой амортизации и др. При сверлении в бетоне средней твердости отверстий диаметром 20 мм производительность перфоратора GBH 5 DCE составляет 73 см3/мин, или 130 мм/мин; производительность перфоратора GBH 7 DE – 190 см3/мин, или 280 мм/мин. При применении перфоратора модели GBH 7 DE с турборежимом мощность повышается на 20% и сила единичного удара возрастает до 11 Дж, что можно назвать уникальным. |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Ручной инструмент

Ручной инструмент

Инструменты для резьбы по дереву

Инструменты для резьбы по дереву

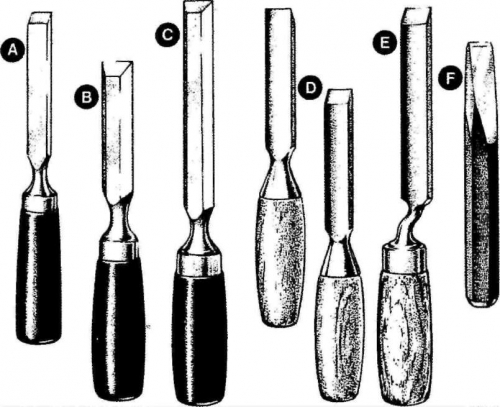

Долото и стамеска имеют узкие режущие кромки и используются для различных работ по дереву. Металлический хвостовик стамески или долота обычно заправлен в массивную самшитовую или пластиковую рукоятку. Стамески предназначены для выбирания дерева вдоль и поперек волокна, а долото используют для более тонких работ.

|

Существует несколько основных типов инструмента для резьбы по дереву. Стамеску (А) с прямым лезвием (его ширина может быть различной) вбивают в древесину с помощью деревянной или резиновой киянки; если рукоятка пластиковая, можно работать обычным молотком. Стамеска со скошенным лезвием (В). Скошенное лезвие отличается меньшей прочностью по сравнению с прямым, поэтому такую стамеску используют для более легких работ, например для вырезания деревянных соединений типа «ласточкин хвост». В работе со стамеской со скошенным лезвием используют не киянку, а обычный молоток, нанося легкие удары. Ручная стамеска (С) имеет длинное узкое лезвие и используется для зачистки длинных канавок, вырезанных в древесине. Прямое долото (D) с изогнутым лезвием - фаска может находиться с внешней стороны (для выпуклых поверхностей) или с внутренней стороны (для вогнутых поверхностей). При работе с таким долотом используется киянка. Долото со скошенным лезвием (Е) считается идеальным инструментом для обработки всех видов изогнутых поверхностей. Зубило (F) предназначено для резки металла, например звеньев цепи, листового металла или срезания головок старых болтов. Оно рассчитано на сильные удары тяжелым молотком. |

Кисти

Кисти

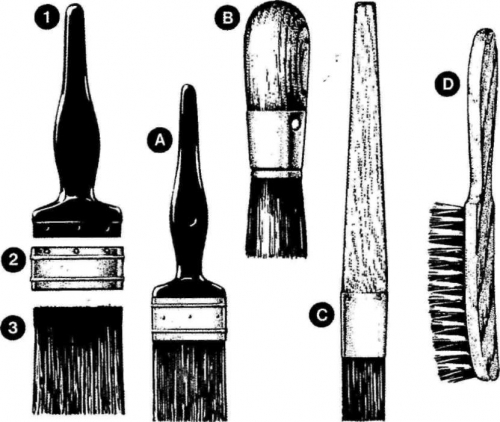

|

|

Для реставрационных и ремонтных работ используют различные кисти, выбирать которые нужно тщательно и со знанием дела. Малярная кисть состоит из трех частей: рукоятка (1), кольца (2) и щетина (наполнитель) (3). Наполнителем могут служить свиная щетина, конский, воловий, беличий или колонковый волос, пальмовое или синтетическое волокно. Покупайте по возможности самые хорошие из доступных вам кистей - они лучше удерживают краску и не «лысеют» так быстро, как дешевые кисти. Выбирая кисть, проверьте, чтобы ее щетинки разворачивались ровным веером и были хорошо закреплены в кольце. О том, как хранить кисти и ухаживать за ними, рассказано ниже. Для реставратора необходимы, как минимум, три кисти: плоская малярная кисть (А), трафаретная кисть (В) и кисть для грунтовки (С). При многих видах работ требуется проволочная кисть (D). |

|

|

Очистка кистей1. Существует непреложное правило: сразу после работы кисть необходимо или очистить и промыть, или поместить в банку с водой, если перерыв в работе ненадолго (несколько часов). Если забыть про кисть, краска засохнет на щетине, снять ее будет очень трудно, и кисть уже не будет прежнего качества. Остатки краски с кисти снимают старыми газетами.

|

|

|

2. Если вы будете замачивать кисть, просверлите в ее ручке отверстие, как показано на рисунке, для удерживающего кисть стержня. Оно должно быть на 1,5 см выше от верхнего края кольца. Сосуд подбирайте так, чтобы конец щетины не касался его дна. Некоторые специалисты предлагают замачивать кисти в уайт-спирите, другие мастера считают, что он излишне сушит щетину.

|

|

|

3. Когда вам вновь потребуется кисть, несильно стряхните ее, а оставшуюся в щетине влагу абсорбируйте мягкой тряпочкой или бумажной салфеткой.

|

4. Чтобы снять с кисти масляную краску, погрузите кисть в сосуд, наполненный на две трети скипидаром или его заменителем; а затем сотрите краску о внутреннюю сторону банки. Повторяйте это до тех пор, пока кисть полностью не очистится. Чтобы снять водоэмульсионную краску, тем же самым способом промойте кисть в банке с теплой водой.

5. Проверьте щетинки и убедитесь в том, что они очищены до самого кольца кисти, затем промойте щетину в теплой мыльной воде. Если потребуется, повторите Шаг 4.

Стряхните с кисти остатки жидкости и дайте щетине просохнуть естественным способом, вдали от источника тепла - при искусственной сушке из щетинок испаряются природные масла, они становятся сухими и ломкими.Заверните высохшую щетину в оберточную бумагу, перехватите резинкой, как показано на рисунке, и положите на место. По возможности старайтесь хранить кисти в горизонтальном положении. Кисти для масляных и водоэмульсионных красок следует хранить раздельно; кроме них, надо завести еще специальную 5-8-см кисточку для лака и шеллака.

6. Чтобы сохранять в хорошем состоянии маленькие кисточки для живописи, очищайте их так же, как рассказано в Шагах 4 и 5, а затем капните на щетину каплю легкого машинного или конопляного масла и слегка покатайте ее между большим и указательным пальцем.

Шуруповерт: выбор

Шуруповерт: выбор

Шуруповерт – один из самых востребованных инструментов в любом доме. Он необходим не только в процессе строительных работ или капитального ремонта, но и в различных бытовых ситуациях, которые достаточно часто возникают в нашей жизни. Стоит только пару раз столкнуться, например, с необходимостью собрать шкаф, или поменять замок, как становится ясно, что без шуруповерта не обойтись.

И тогда встает вопрос: какой же выбрать шуруповерт? Ассортиментный ряд на сегодняшний день весьма широк, но как найти идеальный для себя инструмент? В первую очередь нужно обратить внимание на основные характеристики шуруповертов.

Так важными параметрами являются частота вращения и крутящий момент. Для бытового использования достаточно шуруповерта с максимальным крутящим моментом 10 – 15 Нм, что позволяет закручивать тугие саморезы. Шуруповерты с высоким крутящим моментом считаются универсальными, поскольку позволяют осуществлять и функцию сверления твердых материалов. У профессиональных инструментов он может достигать до 130 Нм.

Выбор частоты вращения также связан с тем, какой сложности задачи будут решаться. Для закручивания шурупов достаточно скорости в 400-500 об./мин. Для сверления требуется не менее 1200-1300 об./мин. Большая частота требуется только в исключительных случаях.

Теперь обратим внимание на редуктор. Этот элемент обеспечивает вращение рабочего вала инструмента с определенной угловой скоростью. Для завинчивания достаточно 500 об/мин, для нормального сверления — от 1200 до 1500 об/мин. Обычно в аккумуляторных шуруповертах устанавливают планетарный редуктор с пластиковыми шестернями-сателлитами.

При выборе вполне естественно возникает вопрос, профессиональный инструмент покупать или бытовой. Основные различия в мощности и времени непрерывной работы до подзарядки. У бытовых оба показателя существенно меньше, однако с рядовыми ситуациями бытовые шуруповерты справляются безо всяких проблем. И стоят они соответственно гораздо дешевле. Профессиональный инструмент имеет смысл покупать, если вы твердо знаете, что придется столкнуться с высокими нагрузками.

Перед покупкой также надо определиться с тем, какого типа аккумулятор будет у вашего шуруповерта. Он может быть никель-кадмиевый (Ni-Cd), никель-металл-гидридный (Ni-MH) или литий-ионный (Li-Ion).

Бытовые аккумуляторы чаще всего оснащаются никель-кадмиевыми аккумуляторами. Большинство из них рассчитано на 1000 зарядок, тогда как Ni-MH батареи – на 500. Сейчас есть шуруповерты, которые могут поддерживать оба типа аккумуляторов. Большим недостатком таких батарей является так называемый эффект памяти: при каждой зарядке, если аккумулятор не был разряжен полностью, его ёмкость уменьшается. Избежать этого и при этом работать с инструментом без неожиданных перерывов на подзарядку позволит наличие сменного аккумулятора.

Литий-ионные батареи эффектом памяти не страдают. К тому же они считаются более экологичными, поскольку не содержат кадмия, вредного для здоровья человека. Но при этом батареи Li-Ion хуже переносят отрицательные температуры.

Помимо аккумуляторных существуют шуруповерты работающие от сети. Их недостаток в том, что зоне доступа ограничена длиной шнура. Кроме того, такие шуруповерты тяжелее. Выбор электрического инструмента предпочтителен в том случае, если работы много и она связана с обработкой твердых материалов.

Мы здесь затронули только самые основные параметры, играющие важную роль при выборе шуруповерта. Еще можно добавить, что, конечно же, при покупке инструмента, надо обратить внимание на его форму и расположение рукоятки. Шуруповерт, как и любой инструмент, должен удобно лежать в руке. Выбирая между рукояткой пистолетного типа и расположенной по центру тяжести инструмента, лучше отдать предпочтение последней, поскольку при таком расположении рука устает меньше.

Что касается выбора бренда и наличия всевозможных дополнительных функций у шуруповерта, тут все зависит от личных пристрастий и материальных возможностей

Электродрели ударные

Электродрели ударные

|

Профессиональные ударные дрели Bosch. Технические характеристики |

||||||||

|

Марка |

Мощность (Вт) |

Макс. диаметр сверления (мм) |

Макс. вращ. момент (Нм) |

Число оборотов (об/мин) |

Зажим инструмента |

Вес (кг) |

||

|

в бетоне |

в металле |

в дереве |

||||||

|

GSB 13 RE |

550 |

13 |

10 |

20 |

|

0–3000 |

|

1.6 |

|

GSB 16 RE |

550 |

16 |

10 |

25 |

5.5 |

0–1600 |

|

1.7 |

|

GSB 18-2 RE |

600 |

18/13 |

13/8 |

40/25 |

15/5 |

0–650/0–2000 |

|

1.9 |

|

GSB 20-2 RE |

700 |

18/13 |

13/8 |

40/25 |

16/5.5 |

0–650/0–2000 |

1/2'' – 20 UNF |

2.2 |

|

GSB 20-2 RET |

900 |

20/13 |

13/8 |

40/25 |

20/7.0 |

0–1000/0–3000 |

1/2'' – 20 UNF 2 |

2.25 |

|

GSB 20-2 RСE |

1010 |

20/13 |

13/8 |

40/25 |

20/7.0 |

0–1000/0–3000 |

1/2'' – 20 UNF 2 |

2.25 |

|

GSB 90-2 E |

1150 |

35/16 |

16/10 |

|

40/16 |

0–700/0–2100 |

5/8'' – 16 UNF |

4.0 |

|

Профессиональные ударные электродрели DeWALT. Технические характеристики |

||||||

|

Марка |

Мощность (Вт) |

Крутящий момент |

Число оборотов холостого хода (об/мин) |

D сверл. в стали (мм) |

D сверл.в дереве (мм) |

Вес (кг) |

|

DW 505 KS |

700 |

35/15 |

0–1100/0–2800 |

13 |

35 |

2,2 |

|

DW 515 KS |

770 |

40/25 |

0–1050/0–2400 |

13 |

40 |

2,5 |

|

DW 516 К |

1010 |

45/30 |

0–1200/0–2700 |

100 |

100 |

2,9 |

|

Бытовые ударные электродрели Black & Decker. Технические характеристики |

||||||

|

Марка |

Мощность (Вт) |

Макс. диаметр сверления (мм) |

Число оборотов хол. хода (об/мин) |

БЗП TwistLok |

||

|

в бетоне |

в металле |

в дереве |

||||

|

KR 450 RE |

450 |

13 |

13 |

20 |

0–2800 |

|

|

KR 500 CRE |

500 |

13 |

13 |

20 |

0–2800 |

* |

|

KR 550 CRE |

550 |

13 |

13 |

25 |

0–2800 |

* |

|

KR 600 CRE |

600 |

13 |

13 |

25 |

0–2800 |

* |

|

KR 650 CRE |

650 |

13 |

13 |

25 |

0–3000 |

* |

|

KR 700 CRE |

700 |

13 |

13 |

25 |

0–3000 |

* |

|

KD 355 CRE |

600 |

13 |

13 |

25 |

0–3000 |

* |

|

Ударные электродрели Skil. Технические характеристики |

||||||||

|

Марка |

Мощность (Вт) |

Макс. диаметр сверления (мм) |

Число оборотов (об/мин) |

Число ударов в минуту |

Вес (кг) |

|||

|

в бетоне |

в металле |

в дереве |

в камне |

|||||

|

6453 HE |

550 |

13 |

13 |

35 |

16 |

0–2700 |

0–43000 |

1.5 |

|

6460 HA |

700 |

15 |

13 |

40 |

18 |

0–2700 |

0–43000 |

1.6 |

|

6466 HA |

700 |

15 |

13 |

40 |

18 |

0–2700 |

0–43000 |

1.8 |

|

6470 HX |

750 |

16 |

13 |

40 |

20 |

0–1100/0–2900 |

0–21000/0–55000 |

2.6 |

|

6475 HP |

800 |

16 |

13 |

40 |

20 |

0–1000/0–2800 |

0–19000/0–53200 |

2.7 |

|

Профессиональные ударные электродрели Metabo. Технические характеристики |

|||||||

|

Марка |

Мощность (Вт) |

Макс. диаметр сверления (мм) |

Макс. вращ. момент (Нм) |

Число оборотов (об/мин) |

Вес (кг) |

||

|

в бетоне |

в металле |

в дереве |

|||||

|

SBE 550 R+L |

560 |

12 |

10 |

20 |

4.5 |

0–2800 |

1.6 |

|

SBE 600 R+L |

600 |

12 |

10 |

25 |

5.0 |

0–2800 |

1.8 |

|

SBE 600 R+L IMPULS |

600 |

12 |

10 |

25 |

|

0–2800 |

|

|

SBE 680/2 S R+L |

705 |

12 |

10 |

25 |

14/6 |

0–1000/0–2400 |

2.1 |

|

SBE 2000 |

750 |

16 |

13 |

30 |

|

|

|

|

SBE 801 |

800 |

16 |

13 |

30 |

|

|

|

|

SBE 800/2 R+L IMPULS |

800 |

16 |

13 |

30 |

16/7 |

0–1100/0–2600 |

2.3 |

|

SBE 751/2 S R+L |

750 |

16 |

13 |

30 |

16/7 |

0–800/0–2000 |

2.3 |

|

SBE 808 CONTACT METABOX |

800 |

16 |

13 |

30 |

|

|

|

|

SBE 1000/2 S R+L SIGNAL |

1010 |

20 |

16 |

40 |

30/13 |

0–2000 |

2.3 |

|

SBE 1015/2 S R+L SIGNAL PLUS |

1010 |

20 |

16 |

40 |

|

|

|

|

Профессиональные ударные электродрели ProTool. Технические характеристики |

|||||||

|

Марка |

Мощность (Вт) |

Число оборотов (об/мин) |

Число ударов при нагрузке (мин-1) |

D сверл. в камне (мм) |

D сверл. в стали (мм) |

D сверл. в дереве (мм) |

Вес (кг) |

|

PDP 16 E |

650 |

0–550/0–1100 |

0–1100/2650 |

16 |

13 |

35 |

1,8 |

|

PDP 20 E |

850 |

0–650/0–1150 |

0–8500/25000 |

20 |

13 |

40 |

2,4 |

Электроинтструмент

Электроинтструмент

Makita Макита

Электроинструмент Makita (Макита) - очень качественный, и сравнительно недорогой профессиональный инструмент из Японии. Фирма Макита (Makita) имеет богатейший опыт по производству электромоторов, обратите внимание насколько миниатюрен инструмент этой фирмы. При той же мощности, Макита (Makita) всегда имеет меньший размер и вес, чем конкуренты. А ведь небольшим, но в тоже время мощным инструментом работать всегда удобнее. На данный момент, электроинструмент Makita (Макита) является оптимальным выбором по соотношению цена/качество, по мнению большинства Российских Мастеров. Как и большинство производителей в наше время, Макита (Makita) является транснациональной компанией. Заводы Makita (Макита) построены в США, Великобритании, Китае, Германии, Бразилии, Канаде и конечно же в Японии. Поверьте, качество инструмента Макита (Makita) остается неизменно высоким в независимости от того в какой стране был собран инструмент. Сейчас, качество сборки во всех странах примерно одинаково. Можете не верить, но на данном этапе инструмент Makita (Макита) произведенный в Китае, даже несколько надежней инструмента собранного в Европе.

В 1915 году была основана Makita Electric Works, которая начала свою деятельность с продажи осветительного оборудования и его реставрации. Конечно, война не могла не вмешаться в историю компании, и к 1945 году, чтобы сохранить оборудование и сделать производство более безопасным, его перевозят в более спокойную географическую точку. Но продажа инструмента начинается лишь с 1958 года, который, как показала дальнейшая история, стал одним из самых качественных в мире.

Metabo Метабо

Про электроинструмент Metabo (Метабо), действительно можно сказать, что это настоящее немецкое качество. По оценкам большинства профессионалов, Метабо (Metabo) несколько превосходит по надежности своих основных конкурентов (Makita, Bosch), но и цены у Metabo (Метабо) немного выше. Если сравнивать электроинструмент Метабо и Макита, то по соотношению цена/качество Макита (Makita) будет более выгодным приобретением, однако если не брать во внимание цену, Метабо (Metabo) всё-таки немного выигрывает в надежности. Кроме того, электроинструмент Metabo (Метабо) собирается главным образом в Германии, что несомненно будет бальзамом на сердце для любителей "белой" сборки. Однако ещё раз хотелось бы сказать, что в наше время, не имеет никакого значения в какой стране был собран электроинструмент, качество всё равно будет примерно одинаковым. Учитывая всё выше изложенное, инструмент Metabo (Метабо) можно рекомендовать людям, которые не привыкли идти на компромисс совершая покупки, а привыкли получать лучшее. Долговечность, надежность, удобство в работе - эти слова как нельзя лучше характеризуют сущность электроинструмента Metabo (Метабо). Испытав в работе всю мощь и надежность Метабо (Metabo), вы уже никогда не купите инструмент другой марки.

Зарождение этой марки произошло в далеком 1924 году, когда обыкновенный сын булочника Альбрехт Шницлер, объединившись Юлиусом Клосом образовывают Schnizler GmbH. Прежде всего, эти люди хотели модернизировать рынок электроинструмента, чтобы адаптировать технику под технические темпы того времени. Укрепление бизнеса и его становление на твердые ноги происходит в то время, когда в состав компании вливается успешный коммерсант Вальтер Раух. Дальнейшие вехи истории включают в себя разработку многих новых, до того времени неизвестных электроинструментов, эффективные усовершенствования ранее известных приборов.

Каждая крупная и надежная компания имеет свою философию, исходя из которой обеспечивается уникальность товара, который она производит, его неповторимые свойства. Конечно, чтобы иметь их, нужно постоянно стремиться к лучшему, модернизировать и улучшать, чем компания Метабо и занималась на протяжении своего существования. Вклад, который Metabo внесла в исследование инструмента сложно недооценить, ведь на ее счету около 500 патентов на различные изобретения. Это является главной чертой, отличающей этот инструмент от других производителей, ведь совершенно очевидно, что компания, которая занимается постоянным усовершенствованием своего модельного ряда, наилучшим образом обеспечивает потребителя техникой максимально близко адаптированной под сегодняшний день

Bosch Бош

Электроинструмент Bosch (Бош) - качественный и надежный инструмент из Германии. Электроинструмент этой именитой фирмы, будет достойным выбором не только для домашнего мастера, но и для профессионала. Инструмент Bosch это прежде всего качество и надёжность, работая инструментом Бош (Bosch) вы всегда можете быть уверены, что работа будет выполнена качественно и в срок. Концерн Bosch (Бош) является признанным мировым лидером в области производства электроинструмента и оснастки к нему. Бош (Bosch) постоянно вкладывает огромные средства в новые разработки, поэтому электроинструмент Bosch (Бош) всегда соответствует духу времени. Множество крупнейших производителей инструмента приобрели у концерна Бош (Bosch) лицензии на выпуск целого ряда электрического инструмента. Bosch (Бош) всегда старается быть первым - идёт ли речь о производстве электроинструментов или оснастки или же о сервисе. Специалисты Бош (Bosch) постоянно проводят жесткие тесты инструмента на выносливость, это гарантирует, что с завода Bosch (Бош) выходят только высококачественные электроинструменты.

Отправной точкой, временем зарождением этого бренда, можно считать 1886 год, когда Роберт Бош, в возрасте 25 лет основывают свою небольшую компанию носящей название «Мастерская точной механики и электротехники», которая располагалась в немецком городе Штутгарт. В самом начале её существования, Роберт ремонтировал различную технику, это было его отправной точкой. Дела шли хорошо, и в течении последующих десятилетий он запатентовывает несколько изобретений, что делает его всемирно известным человеком, что не могло не сказаться положительно на его деле. Вскоре, после этого триумфа он налаживает производство запчастей, которые проектирует и выпускает самостоятельно. Немного позднее компания принимает решение о развитии производства бытовой техники. Приблизительно синхронно начинается и выпуск первого электроинструмента. Но к 1924 году компания теряет своего создателя в лице Роберта Боша, но продолжает развиваться в прежнем направлении. Дальнейшее её развитие было направлено в сторону бытовой техники, о которой известно практически каждому потребителю

За всю историю своего развития, компания Бош сделала великое множество открытий и изобретений, за её плечами сотни патентов на различные технологии. Это явилось одной из причин, по которой эта компания занимает такой статус и репутацию в мире. В дополнение к этому, Bosch является компанией, которая делает самые крупные вклады в защиту окружающей среды: каждый год компания тратит порядка 100 миллионов евро на сохранение экологи

DeWalt

Одной из самых надежных и крупных производителей электроинструмента является компания родом из США – DeWalt. Фирма DeWalt производит станочное оборудование в широком ассортименте, и хотя это не единственное, в чем компания преуспела, но тоже является немаловажной стороной её ассортимента. Дрели, перфораторы и шуруповерты – все это Dewalt производит с завидным качеством и функциональностью. Для работы с древесиной компания предлагает потребителю широкое видовое разнообразие электролобзиков, фрезеров, электропил, дисковых и торцовочных пил. Для работы по металлу фирма Dewalt готова вам предложить угловые шлифмашины, штроборезы, полировальные машины и т.п.

Компания Dewalt берет свои истоки в 1924 году, эта дата является точкой старта. Но перед основанием этой компании, Раймнд ДеВолт изобретает радиально-консольную пилу, благодаря которой он приобретает первый успех. В самом начале своего развития компания DeWalt получила крупный правительственный заказ, за что обязана успешному периоду начального роста. Дальнейшими шагами стало продвижение своей продукции на канадский рынок. За последующие годы успешного роста компания расширяет свою продукцию и своевременно адаптируется из года в год к постоянно возрастающим потребностям.

инструмент с запасом мощности для любых задач, что входит в состав его формулы успеха.

Инструмент, помимо своей функциональности, производительности и надежности должен отвечать критериям прочности и долговечности. То что работает сегодня должно работать завтра – так мыслит потребитель, и чтобы не подрывать его доверия, компания Dewalt производит инструменты исключительной прочности и долговечности.

Еще одной стороной производства инструмента Dewalt является экологичность производства. В наш век возрастающего давления на экологию, некоторым компаниям, с финансовой точки зрения трудно позволить себе обезопасить свое производство. Но только не Dewalt. Предпринимаемые ей меры по устранению косвенных причин влияющих на снижение экологической чистоты окупятся, да и оценятся, по мнению руководства компании, последующими поколениями

Электролобзик

Электролобзик

Описание.

Электролобзик пришел к нам из Германии (от нем. Laubsage). Первоначально это был ручной инструмент со сменным пильным полотном, предназначенный для криволинейного распиливания, поступательным движением, фанеры и тонких досок и др. материалов по внутреннему, замкнутому контуру. Существовало много видов лобзиков. В основном лобзик применялся на флоте.

Сегодня лобзик является высоко технологичным ручным инструментом, который использует пневматический или электрический привод. Современные технологии улучшили электролобзик, добавив в него встроенные средства защиты, электронную регулировку скорости, гасители уровня вибрации и шума. Как правило, электролобзик имеет защиту от касания, установленную над опорной плитой, предохраняющую от случайного касания пильного полотна.

Электролобзик представляет собой пилу с возвратно-поступательным движением пильного полотна (рабочего органа). Он имеет лыжу для направления рабочего органа при перемещении по обрабатываемой поверхности и совершает возвратно-поступательные движения с частотой до 3000 колебаний в минуту.

Электролобзик идеально подходит для прямых, криволинейных и врезных пропилов, для вырезания окружностей различного диаметра (с радиусом не менее 15мм) а также для прямоугольных вырезов и распилов. Он позволяет обрабатывать любой материал – дерево, камень, пластик, стальной лист, керамическую плитку.

В зависимости от способа крепления пилы электролобзик может быть трех видов: для пил с крестообразным хвостовиком, с гладким хвостовиком и с хвостовиком, имеющим отверстие.

При », обращайте внимание на его характеристики: если низшая частота ходов пильного полотна меньше 1000 в минуту, то пластмассу, например, он пилить не сможет. Также электролобзик характеризуется мощность его электродвигателя. От мощности зависят другие параметры, влияющие на производительность – максимальная глубина пропила, скорость резания различных материалов. Поскольку при работе электролобзик держат одной рукой, немаловажен его вес. Электролобзик может иметь регулирующую электронику, обеспечивающую постоянство установленной частоты ходов при разных нагрузках и резании различных материалов.

Современный электролобзик – очень демократичный и универсальный «помощник». С большим или меньшим успехом этот скромный труженик, созданный для решения всего одной задачи (криволинейной резки тонких материалов), способен заменить:

-

фрезер – криволинейное выпиливание, врезка несложных элементов, открытые сочленения типа шип-паз;

-

ручную ножовку – разделка и подгонка по месту не слишком массивных пиломатериалов;

-

сабельную пилу – подгонка смонтированных пиломатериалов вблизи стыков, на высоте и в других случаях, где ручная ножовка неудобна;

-

углошлифовальную машину – резка не слишком массивных заготовок из металла, разделка жести, кафельной плитки, листовых материалов на основе цемента;

-

циркулярную пилу – продольная резка пиломатериалов, фанеры, ДСП (в том числе ламинированных);

-

цепную пилу – разделка на дрова древесных отходов и нетолстых веток/стволов.

При подготовке данной статьи материально-технической базой нам послужил московский «ТулЦентр» компании «ТТС Тултехник Системе», представляющей технику Festool и Protool.

Назначение

Названные выше «непрофильные» операции выполняются лобзиком с рядом ограничений, иногда весьма существенных. Впрочем, когда перечисленного арсенала под рукой нет, подобные размышления вряд ли уместны. Разговор о способах применения начнем все же с тех работ, на которые инструмент изначально рассчитан.

В современном строительстве очень популярны листовые материалы: гипсокартон, ацеит, ламинированные панели; часто в ход идут искусственные аналоги «вагонки» – панели из винила, МДФ или металла. В этих случаях за слоем отделки остаются пустоты, что позволяет использовать в большом количестве всевозможные встроенные элементы (светильники, выключатели, розетки и т.п.). Размещать их удобнее, когда материал уже смонтирован. Тут-то и пригодится лобзик – с его помощью аккуратно и быстро выпиливают отверстия любой формы.

С подобными же проблемами сталкиваются сборщики кухонной мебели: им нередко приходится вырезать отверстия в столешницах под мойки, монтировать блоки розеток на декоративные панели, делать «ходы» для подводки воды и стока.

Элементы интерьера и детали мебели тоже иной раз требуют скругления, и если в условиях серийного производства поможет фрезер с шаблоном и/или ленточнопильный станок, то домашнему умельцу или начинающему мастеру без лобзика не обойтись. Когда речь идет о работе на выезде, велик соблазн заменить и циркулярную пилу – в ряде случаев это с успехом удается.

Действуя лобзиком, никакие шаблоны не используют, в основном полагаясь только на разметку. В этом есть свой «плюс» (меньше подготовительных действий) и свой «минус» (выше ответственность оператора). Впрочем, самая серьезная опасность, подстерегающая пользователя, связана не с «курсовой устойчивостью», а с поперечным уводом полотна от вертикали. Для неопытного человека это часто бывает неожиданностью: с верхней стороны заготовки рез идет точно по линии и придраться к качеству трудно, тогда как снизу вместо прямой появляется «волна» или же пилка уходит в одну сторону (характерно для круговых резов). Другая проблема актуальна лишь в некоторых случаях – сколы на лицевой поверхности заготовки. Решают эти две задачи схожими методами: подбором пилки и режима работы. Начнем со второго.

Регулировки

Современные лобзики обычно снабжены тремя регулировками. Первая – наклона подошвы – используется крайне редко, поскольку там, где применение электролобзика наиболее целесообразно, надобности в косых резах в большинстве случаев нет.

Вторая регулировка – частоты ходов – нужна для подстройки под материал. При работе по древесине в подавляющем большинстве случаев она должна быть максимальна. Лишь иногда ее снижают, когда того требует слишком узкое полотно, склонное к перегреву, или когда это удобно мастеру. При действиях с керамикой или толстым металлом переход к средним и низким скоростям неизбежен.

Третья настройка отвечает за амплитуду маятникового хода полотна. Когда-то шток лобзика совершал строго вертикальные движения, и долгое время это устраивало пользователей. Позже кинематику инструмента доработали, добавив к вертикальным колебаниям продольные, небольшой амплитуды. Как правило, за «подкачку» отвечает опорный ролик и возвратная пружина. Если механизм включен, полотно будет слегка подаваться вперед при ходе вверх и слегка отходить назад при ходе вниз. Это способствует лучшему удалению опилок из области реза и более продуктивному «вгрызанию» зубьев при рабочем ходе. На первый взгляд подобная модернизация кажется не слишком существенной. Однако наши опыты показывают, что это утверждение верно лишь для случая самых тонких заготовок (фанера, МДФ, жесть). При пилении толстых производительность изменяется в несколько раз. Стоит ли удивляться тому, что на данный момент моделей без маятникового хода на рынке почти не осталось.

Но нет добра без худа. При наклоне полотна вперед оно испытывает дополнительные нагрузки, которые провоцируют боковой изгиб и уход плоскости реза от вертикали. Кроме того, твердые материалы (керамическая плитка, толстый металл) требуют строго вертикального хода пилки. Поэтому режим «подкачки» всегда отключаем, к тому же в большинстве случаев амплитуда продольных колебаний ступенчато регулируется от нуля до максимума. Последнее свойство часто преподносится как важное достоинство, однако опыт показывает, что обычно хватает двух крайних положений.

Реализация регулировки маятникового хода обычно не влияет ни на что, но не в случае импортных инструментов самого нижнего ценового класса. У них встречается дефект, приводящий к самопроизвольному переходу из верхних положений (четвертая и третья ступень) в нижние (третья и вторая). Проверить инструмент несложно – достаточно включить «подкачку» на максимум и попилить толстую заготовку с приличным нажимом.

Итак, как же настраивать лобзик? Для начала следует убедиться в перпендикулярности подошвы. Бывает, зажим не обеспечивает жесткой фиксации нуля вообще или с достаточной точностью. Далее все зависит от материала и задачи: древесина – максимальная частота ходов, жесть – максимальная или чуть ниже, толстый металл – средняя или низкая, керамика – низкая или минимальная. При необходимости качественного реза массивной (10–20 мм) заготовки или ламинированной плиты, а также при работе с керамикой или толстым металлом устанавливают нулевую амплитуду маятникового хода. Если нужно выполнить не очень ответственный рез, амплитуду подкачки ставят на максимум – так дело пойдет быстрее.

Впрочем, регулировки помогают лишь отчасти, большое значение имеют нюансы конструкции лобзика и, естественно, навыки мастера. Например, вполне реально повысить качество реза и избежать сколов на лицевой поверхности, если вести лобзик не сверху, а снизу листа. Это не так удобно, но зато есть возможность контролировать вертикальность пила. К тому же сколы будут с изнанки. Кстати, именно такому способу работы мы обязаны появлением грибовидной формы рукоятки: действовать подобным образом «скобовидным» лобзиком крайне затруднительно.

Особенности конструкции электролобзика

Наиболее распространены лобзики, устроенные следующим образом: шток внутри редуктора закреплен в направляющих, обеспечивающих некоторую свободу продольных перемещений, и подпружинен (стремится занять вертикальное положение). Если оттянуть его за нижнюю часть ствола, он наклонится вперед. Вилку опорного ролика располагают максимально низко (насколько позволяет геометрия). Ролик придает конструкции дополнительную боковую жесткость за счет канавки, где и находится пилка. В режиме «подкачки» вилка посредством толкателя приобретает возвратно-поступательное движение и, воздействуя через ролик на полотно, вызывает маятниковые колебания системы полотно-шток.

Достоинство такой конструкции – простота (никакие настройки при переходе с одних пилок на другие не нужны). В режиме с «подкачкой» подобные лобзики обеспечивают неплохое качество реза, поскольку опорный ролик прижимается к полотну наилучшим образом.

Недостатков несколько. Прежде всего, ролик не гарантирует действительно высокой поперечной жесткости полотну. И вилка, и ролик – подвижные части и потому имеют поперечные люфты (кстати, при покупке инструмента обязательно обратите внимание на их величину). Профиль канавки фиксирован и не может быть оптимальным для полотен разной толщины и геометрии. Наконец, круглый ролик подразумевает, что нижняя точка фиксации пилки находится на некотором удалении от поверхности.

Повысить характеристики таких лобзиков – задача решаемая. Основного внимания требуют ролик и вилка. Сначала устраняют все их поперечные люфты, подбирая шайбы и подогнув детали. Дополнительную низкорасположенную точку крепления полотна получают двумя способами. Первый – лобзик закрепляют на столе, оборудованном направляющей вилкой (осуществимо не всегда, ведь зачастую нужен не станок, а мобильный инструмент). Второй – изготавливают и устанавливают противоскольный вкладыш, точно соответствующий применяемому полотну. Понятно, что он не в состоянии долго сопротивляться износу – вкладыш довольно быстро теряет способность поддерживать пилку в поперечном направлении.

Другой тип конструкции не имеет столь широкого распространения и на нашем рынке представлен лобзиками Festool (Германия), Rebir (Латвия), «Фиолент» (Украина) и «Диолд» (Россия, г. Смоленск). Их кинематика в целом аналогична вышеописанной, разница лишь в способе поперечной фиксации полотна. Опорный ролик здесь установлен в обычном месте или на штоке и отвечает только за продольное положение пилки. Боковую жесткость придает стационарно закрепленная вилка (у Festool и «Диолд» – на корпусе, у остальных – на подошве). Конечно, по всем параметрам лидирует конструкция Festool: вилка оборудована твердосплавными напайками, ее ширина точно регулируется затягиванием или ослаблением всего одного винта, а крепление к корпусу позволяет наклонять подошву, не сбивая регулировок. У «Диолд» вилка образована двумя стальными штифтами, не регулируется и нуждается в смазке. Остальные два инструмента неудобны сложностью точной настройки, которая к тому же сбивается и требуется при каждом наклоне подошвы. Впрочем, любой из этих лобзиков при должной регулировке способен показать высокое качество реза. Достигнуть подобного на инструментах первой группы реально лишь путем кропотливой доработки и подготовки к операции.

Особняком стоят, например, электролобзики Kress – CST 6286 E и 650 SPS. Особенность их механизма в том, что две направляющие втулки штока жестко установлены в подвешенной на оси детали, нижняя часть которой служит вилкой опорного ролика. Таким образом, шток, полотно и ролик качаются абсолютно синхронно. Пилка при этом испытывает меньшие, чем обычно, нагрузки в режиме «подкачки» полотна, ведь в остальных описанных конструкциях колебания на шток (подпружиненный и довольно инертный) передает именно она. Недостаток механизма в том, что взаимное расположение замка и ролика фиксировано, и некоторые полотна будут хуже поддерживаться. Главное же достоинство – прочность и долговечность.