Окна

Окна

В разделе представлена информация об окнах: выбор окон, обзор оконных фирм, статьи о металлоплатиковых, деревянных, алюминиевых окнах и многое другое

Также хотим обратить Ваше внимание на то, что портал Харьковремонт является партнером харьковских фирм поризводителей и продавцов окон, раздвижных и фасадных систем, фурнитуры, подоконников, отливов, жалюзи, роллетов. Любой поссетитель нашего портала может приобрести продукцию этих фирм со скидкой, для этого необходимо заполнить . Подробнее о нашей дисконтной программе читайте на странице

|

|

Aluplast

Aluplast

Промышленная группа aluplast является стремительно растущим производством международного масштаба. Сегодня торговая марка aluplast® занимает уже третье место на общеевропейском уровне и 5-е место в мире.

Начиная с 1982 года промышленная группа aluplast осуществляет разработку, производство и продажу высококачественных, технологически совершенных профильных систем для пластиковых (ПВХ) окон и дверей.

За прошедший период aluplast вырос до международного уровня: количество сотрудников достигло 1400 человек, а торговая марка компании в пятёрке лидеров Европы.

Предпринимательская деятельность обладателя ведущего европейского бренда aluplast® признана образцовой в равной степени как промышленными кругами Евросоюза, избравшими компанию aluplast лауреатом бизнес-премии "MOE-Award", так и лидерами "табеля о рангах" Германии, удостоившими aluplast звания "Предприниматель 2005 и 2007 года".

Промышленная группа аluplast – надёжный партнёр, располагающий 20-ю производственными и торговыми филиалами в непосредственной близости от клиентов. В настоящее время в сотрудничестве с aluplast более 1600 клиентов изготавливают около 12 миллионов окон.

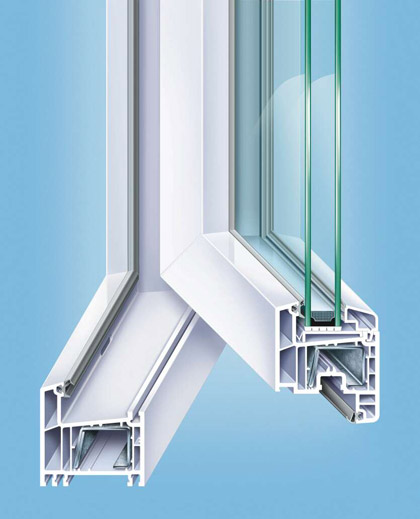

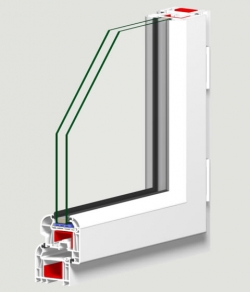

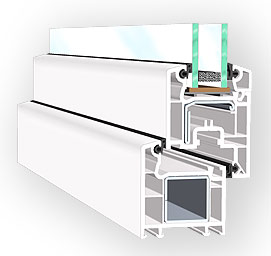

Система профилей IDEAL 2000®Эту систему часто называют классической в семействе профильных ПВХ систем aluplast®. Она включает много различных системных вариантов, например, со смещенной или полусмещенной поверхностью, с округлыми линиями и равноповерхностными створками. Монтажная глубина пластиковых (ПВХ) профилей составляет 60 мм.

|

||

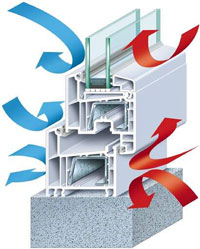

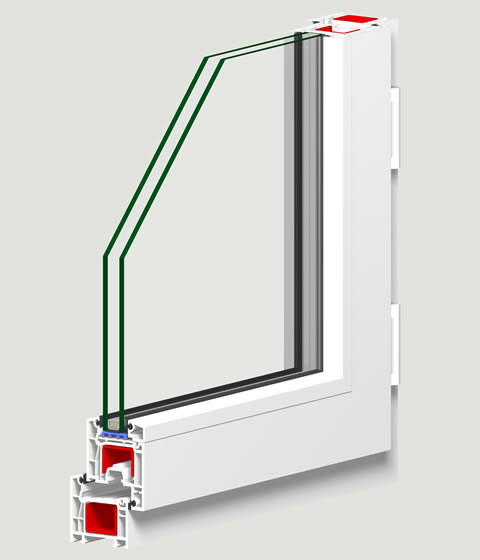

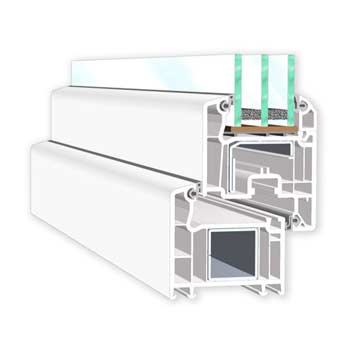

Система профилей IDEAL 4000®Высокое качество пластиковых окон созданных на основе профильной ПВХ системы IDEAL 4000® позволяет фирме aluplast устанавливать новые критерии. Монтажная глубина 70 мм и пять камер пластикового профиля являются гарантией оптимальной теплоизоляции и благодатной тишины в доме. А достижения современных оконных технологий в сфере взломостойкости надёжно защитят жильё от "непрошенных гостей". Технические характеристики ПВХ профиля системы IDEAL 4000:

|

||

Система профилей IDEAL 5000® |

||

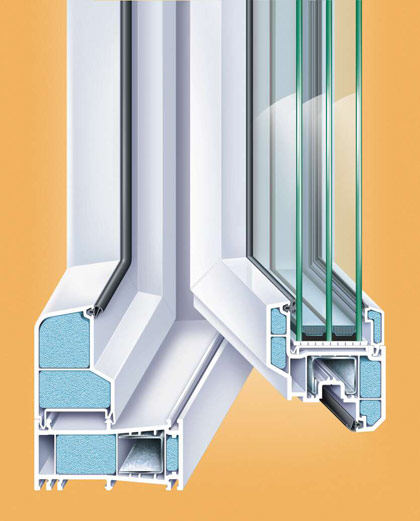

Система профилей IDEAL 6000®Серия пластиковых профилей IDEAL 6000® разработана на основе профильной ПВХ системы со средними уплотнениями IDEAL 5000®, которую она превосходит шириной, составляющей 80 мм, и количеством камер, число которых выросло до шести. Благодаря многочисленным достоинствам этих ПВХ профилей, отвечающих самым жестким требованиям архитекторов и строителей, были изготовлены пластиковые окна и двери в элитных жилых массивах Германии, Австрии и других странах Европы. Технические характеристики ПВХ профиля системы IDEAL 6000:

|

||

|

KÖMMERLING

KÖMMERLING

О компании KÖMMERLING

С 2001 в состав концерна HT TROPLAST года вошла промышленная группа KÖMMERLING KUNSTSTOFF GmbH. Созданное в 1897 Карлом Кёммерлинг в городе Пирмазенс на юго-западе Гер-мании как небольшое химическое предприятие по производству клеев для обувной промышленности, на сегодняшний день оно превратилось в крупнейшего в Европе производителя системных ПВХ-профилей, объединяющего более 20 предприятий в Германии и за рубежом, на которых занято свыше 2000 сотрудников. На одном только головном предприятии в Пирмазенсе работают 136 экструдеров.

Продукция KÖMMERLING на протяжении многих десятилетий успешно применяется как в Европе, так в Америке и Азии, в том числе в таких странах с экстремальными климатическими условиями, как Канада и Исландия, а в последнее десятилетие - также и в России. Этому в значительной степени способствовала разработка собственного исходного материала - KOMALIT-Z - смеси ПВХ с повы-шенной ударной устойчивостью, которая, благодаря различным компонентам отвечает требованиям различных климатических поясов, как тропического, так и полярного. Профили из этой смеси не под-вержены эрозии, не окисляются и не становятся ломкими в любых экстремальных условиях, напри-мер, морского климата с повышенным содержанием соли в атмосфере.

Учитывая все более жесткие требования экологов, компания KÖMMERLING стала первой применять при экструзии в качестве стабилизатора не свинец, как это практикуется большинством производите-лей ПВХ-профилей, а кальций и цинк, причем не в отдельных элитных сериях, а во всей своей про-дукции. Если сегодня это новшество не покажется столь уж убедительным для многих российских переработчиков, то уже через несколько лет, с учетом требований руководящих органов Евросоюза, это станет нормой отрасли и всем производителям ПВХ-продукции придется осваивать новые техно-логии. Для KÖMMERLING - это уже пройденный этап. Замена стабилизатора никак не отразилась на рециклинге, то есть последующей переработке использованного профиля. Такого рода перестройка производства неизбежно должна вести к существенному росту стоимости конечной продукции, и только благодаря наличию собственного научно-исследовательского центра, оснащенного по послед-нему слову техники, и собственного инструментального цеха по изготовлению самой совершенной оснастки для экструдеров руководство компании смогло сохранить цены на продукцию KÖMMERLING на вполне конкурентоспособном уровне.

Принципиально новое качество и высокие потребительские свойства сырья позволили руководству компании учредить торговый знак Greenline,право использования которого присуждается переработчикам профилей KÖMMERLING на основании специального соглашения в случае выпол-нения ими ряда требований, предусмотренных этим соглашением. Получая окно, отмеченное торго-вым знаком Greenline, заказчик должен понимать, что он становится обладателем продукта особо высокого качества.

Поставки профилей осуществляются как непосредственно с завода-изготовителя в г. Пирмазенс, так и через сеть дилеров внутри России. Бюро в Москве оказывает своим партнерам квалифицированную техническую и рекламную поддержку.

Компанией KÖMMERLING разработано в общей сложности более 1000 видов оконных и дверных профилей, отвечающих национальной и климатической специфике каждого конкретного рынка сбыта. Остановимся более подробно на тех системах профилей, которые в настоящее время предлагаются российским переработчикам.

Профильные системы KÖMMERLING

Для изготовления ПВХ профилей Kommerling применяется стабилизаторы на основе кальция и цинка, обеспечивающие те же характеристики, что и традиционные, но обладающие намного большей экологичностью и внешне более привлекательны. Продукция Kommerling носит знак качества всемирной системы Green Line , подтверждающий экологичность ПВХ профилей.

Ассортимент дополнительных профилей

Ассортимент системных профилей, выпускаемых на заводе в Пирмазенсе, постоянно расширяется и может быть без преувеличения назван всеохватывающим. Наряду с основными рамными профилями KÖMMERLING предлагает внушительную номенклатуру вспомогательных изделий, рассчитанных на универсальное применение. Это кроющие, полые или накладные профили с самоклеящимися наклад-ками, шпроссы для создания переплетов на стеклопакетах, профили для угловых и кромочных соеди-нений и различных сопряжений. Что особо важно, многие элементы являются универсальными, то есть, могут использоваться в любой профильной системе KÖMMERLING, например, штапики, подста-вочный профиль, некоторые элементы угловых соединений, уплотнители и т.д. Столь богатый выбор вспомогательных деталей позволяет подобрать индивидуальное оформление окна, независимо от условий монтажа и характера строительной конструкции.

Благодаря хорошо продуманной совместимости вспомогательных элементов с базовыми системными профилями KÖMMERLING они удобны для дизайнера, а их монтаж не требует слишком много времени и средств.

Pimapen

Pimapen

История

В 1963 году ГРУППОЙ ЕНКА была создана компания ПИМАШ, для производства пластиковых строительных материалов. В 1982 году фирмой была выпущена новая продукция, которая впервые представила строительному рынку систему окон и дверей из ПВХ под маркой ПИМАПЕН и внесла новое слово в понятие оконных и дверных систем , создав новый строительный сектор в Турции.

На фабрике ПИМАШ Чайирова / Гебзе, расположенной на территории площадью 77.000 кв.м. и соответствующей международным стандартам ISO 9001 , благодаря передовым технологиям и профессиональным работникам, на 50-ти эктрудерах производится продукция марки ПИМАПЕН из твердого ПВХ со специальными добавками.

Каждая продукция, выпускаемая на фабрике ПИМАШ, тестируется на стойкость, теплоизоляцию и стираемость в современных лабораториях. Высокое качество профилей сертифицированно независимыми международными организациями.

ПИМАПЕН, первая марка в секторе владеющая сертификатом качества ТСЕ. Пройдя проверки ABC QUALITY EVOLUATIONS INC , Пимапен стал обладателем сертификата ISO 9001 и тем самым подтвердил свой успех в дизайне, развитие и в производстве.

Вся продукция, производимая компанией ПИМАШ, протестирована Немецким Институтом Розенхейм. Марка ПИАМПЕН владеет сертификатами качества Германии, России, Украины, Венгрии, Румынии и многих других стран.

Система производства ПИМАПЕН, подтвержденная сертификатом ISO 9001, развивается паралельно развитию технологий 21 века. Благодаря постоянной работе инженерного отдела и программам обучения профессиональных кадров, повышается эффективность производственных процессов.

ПИМАПЕН– профиль, позволяющий архитекторам работать с любым архитектурным стилем.

В 2004 году компанией ПИМАШ была произведена новая продукция “фасадная система винилового сайдинга”, отличительной особенностью которой является Система Надежного Крепления. Через год, в 2005 году, компания ПИМАШ начала производство Системы Остекления Балконов , под названием “CAMODA”.

Используя более двадцатилетний опыт работы в производстве профилей для оконных и дверных систем, компанией ПИМАШ в 2005 году было начато производство готовых окон и дверей.

Профильные системы Pimapen

|

|

Система профилей PIMAPEN S-7500 FANTASIAПимапен S 7500 FANTASIA - шестикамерная система с монтажной шириной 75 мм. В системе для улучшения тепло- и звукоизоляционных свойств, а также для лучшей защиты от ветра и влаги, предусмотрено трехконтурное уплотнение, которое обеспечивает пользователям комфорт и экономию. Серия S 7500 FANTASIA , может быть использована в любых климатических условиях. Высота смежных профилей составляет 110 мм, за счет чего увеличивается светопропускающая поверхность окна.Скосы поверхностей профиля и штапиков закруглены, чем создается хороший эстетичный вид. Технические особенности Системы профилей PIMAPEN S-7500 FANTASIA

Коэффициент теплопроводности S -7500 Fantasia : |

|

Система профилей PIMAPEN S-7000 MAXIMUSСерия S 7000 Maximus это пятикамерная профильная система с монтажной шириной 70 мм. Т олщина внешних стенок профилей соответствует требованиям EN 12608, Класса A . Система с внешним и внутренним уплотнением. В системе S 7000 Maximus возможно применение петель используемых в других сериях. Осевое расстояние фурнитурного паза, обеспечивающее повышенную взломостойкость и облегчающее запирание фурнитуры, составляет 13 мм. Дренажные отверствия увеличенные до 4 мм, обеспечивают лучший отлив воды. Благодаря профилю створки с водоотливом 49/3 вместе со специальной фурнитурой, обеспечивается симметричность оконной ручки. Технические особенности Системы профилей PIMAPEN S-7000 MAXIMUS 1-)Профильная система с монтажной шириной 70 мм . Пятикамерная структура основных профилей. Толщина внешних стенок профиля соответствует требованиям TS 5358 EN 12608 Класса A U проф = 1.16 Вт/ m 2 K U окон.блока = 1. 7 Вт/ m 2 K (со стеклопакетом U ст. = 1.8Вт/ m 2 K ) |

|

Система профилей PIMAPEN S-7000 HORIZON

Серия S 7000 Horizon это пятикамерная профильная система с монтажной шириной 70 мм. Т олщина внешних стенок профилей соответствует требованиям EN 12608, Класса В. Система с внешним и внутренним уплотнением. В системе S 7000 Horizon возможно применение петель используемых в других сериях. Осевое расстояние фурнитурного паза, обеспечивающее повышенную взломостойкость и облегчающее запирание фурнитуры, составляет 13мм . Дренажные отверствия увеличенные до 4 мм, обеспечивают лучший отлив воды. Технические особенности Системы профилей PIMAPEN S-7000 HORIZON 1-)Профильная система с монтажной шириной 70 мм . Пятикамерная структура основных профилей. Толщина внешних стенок профиля соответствует требованиям EN 12608, Класса В. стеклопакетом U ст. = 1.8Вт/ m 2 K ) |

|

Профильная система PIMAPEN S-6000 MAESTROСистема S-6000 MAESTRO это профильная система с монтажной шириной 60мм, трехкамерной структурой основных и четырехкамерной структурой дверных профилей. Увеличенная светопропускающая поверхность окна достигнута благодаря минимизированной высоте смежных профилей ( рама+створка =114 мм ) Технические особенности системы профилей PIMAPEN S-6000 MAESTRO

Коэффициент теплопроводности системы S-6000 MAESTRO: |

|

Система профилей PIMAPEN S-6000 QUADROСерия S 6000 QUADRO , одна из новых систем богатой разнообразием продукции фирмы Пимапен. Все основные профиля четырехкамерной структуры шириной 60 мм. Система с внешним и внутренним уплотнением, повышенными изоляционными особенностями и с высоким уровнем тепло и звукоизоляции. Система S 6000 QUADRO может использоваться в любых климатических условиях. Уменьшенная совокупная высота лицевой поверхности смежных профилей (111мм), увеличивает светопропускающую поверхность. Технические особенности профильной системы PIMAPEN S-6000 QUADRO Монтажная ширина всех основных профилей и профилей дверей составляет – 60 мм;

- Осевое расстояние фурнитурного паза составляет – 13мм. Фурнитурный паз створки и дверного профиля – 16мм, что позволяет применять все виды фурнитуры. Коэффициент теплопроводности S -6000 Quadro :

|

|

Системы профилей S-7700 SLIDERПрофиля этой серии могут быть применены в широких дверных или оконных проемах из двух, трех или четырех подвижных створок. Для безпроблемного скольжения произведены специальные рельсовые системы. Технические особенности серии S-7700 SLIDER

|

|

Системы профилей S-9500 SLIDERОтличительная особенность серии 9500 - использование специальных профилей рамы и створки , благодаря которым может быть уменьшено количество раздвижных створок. Технические особенности системы профилей S-9500 SLIDER

|

Рольставни и москитные сетки

Ситсема рольставней

В системе рольставней Пимапен прослеживается эстетика и целостность, успешно гармонирующая с окнами и дверьми. Система позволяет использовать вместе с рольставнями москитные и солнцезащитные сетки. Отличительная особенность рольставней Пимапен – способность сохранения эстетичного вида зданий благодаря специальному дизайну. Рольставни системы Пимапен можно использовать мануально или с пультом дистанционного управления. Наружные рольставни, взависимости от зданий, могут быть монтированы поверх оконного блока или на стену.

Москитные сетки

Система москитных сеток Пимапен изготовлена для окон, дверей и подходит под все серии профилей Пимапен. Система позволяет использовать сетки , при помощи специальных петлей, ввиде подвижной или фиксированной створок. Москитные сетки системы Пимапен легко монтируются. Вместе со скользящей серией безпроблемно передвигаются по рельсам.

VEKA

VEKA

Концерн VEKA AG – один их мировых лидеров в области разработки и производства оконных и дверных систем из высококачественного пластика, а также откидных- и рольставен. Компания VEKA AG работает на рынке с 1968 года. Головное предприятие находится в г. Sendenhorst, ФРГ, Северный Рейн-Вестфалия. Производственные дочерние компании концерна, помимо Германии, работают в США, Канаде, Бельгии, Великобритании, Польше, Китае, Испании, Франции. В мире действует развитая сеть коммерческих представительств VEKA, осуществляющих свою деятельность в странах Латинской Америки, Индии, Сингапуре, Румынии. Продукция концерна экспортируется в более чем 40 стран мира.Суммарный оборот компаний VEKA в 2003 году превысил отметку в 600 миллионов евро.

Концерн VEKA AG – один их мировых лидеров в области разработки и производства оконных и дверных систем из высококачественного пластика, а также откидных- и рольставен. Компания VEKA AG работает на рынке с 1968 года. Головное предприятие находится в г. Sendenhorst, ФРГ, Северный Рейн-Вестфалия. Производственные дочерние компании концерна, помимо Германии, работают в США, Канаде, Бельгии, Великобритании, Польше, Китае, Испании, Франции. В мире действует развитая сеть коммерческих представительств VEKA, осуществляющих свою деятельность в странах Латинской Америки, Индии, Сингапуре, Румынии. Продукция концерна экспортируется в более чем 40 стран мира.Суммарный оборот компаний VEKA в 2003 году превысил отметку в 600 миллионов евро.

На сегодняшний день VEKA является одним из крупнейших в мире производителей пластикового профиля для изготовления оконных и дверных конструкций. Все производства группы компаний VEKA осуществляют свою деятельность под постоянным контролем главного предприятия в г. Sendenhorst, определяющего единый для всех предприятий стандарт качества независимо от страны производства.

Оконные системы VEKA предоставляют практически неограниченные возможности для самых разнообразных дизайнерских решений. Так, если Вам не нравится белый цвет, Вы можете заказать окна самых разных цветовых вариантов - от имитации ценных пород дерева до ярко-красного или лимонно-желтого. Специальная технология производства цветных профилей компаний VEKA и Renolit обеспечивает высокое качество цветового покрытия, его стабильность и устойчивость. То же самое касается и формы окна. Если классическое прямоугольное окно кажется Вам скучным, Вы можете заказать в нашей компании арочные окна, трапециевидные или треугольные окна. В программах VEKA имеется большое количество разнообразных декоративных элементов, которые придадут фасаду Вашего дома неповторимый, индивидуальный характер.

|

1. Система VEKA имеет уникальную геометрию фальца, той "площадки", на которую ставится стеклопакет. В наших системах эта площадка не наклонена, а расположена строго горизонтально. Это значит, что вес самого тяжелого и большого элемента окна - стеклопакета, распределяется по всей площадке равномерно и существенно снижает риск ее деформации, особенно со временем. 2. Следовало бы обратить особое внимание на уплотнители – в окнах системы VEKA они практически незаметны. Секрет – их особая форма, точнее специальный угол их наклона. Если этим важным параметром пренебречь, то уплотнители становятся чересчур заметными, вокруг стеклопакета образуется так называемая «траурная рамка». В окнах VEKA такого нет. 3. Некоторые производители делают поверхность пластикового окна намеренно глянцевой, яркой. Красиво, но на такой поверхности механические повреждения видны очень заметно, сколь незначительными бы они не были.С другой стороны, если поверхность рамы и створки матовая, то окно в целом производит блеклое, «тёртое» впечатление, к поверхности такого профиля пвх быстрее пристает грязь, и ее сложнее отмыть. VEKA удалось добиться рецептуры, позволяющей добиться компромисса между неприхотливостью матовой фактуры и эффектным глянцем. Приятный блеск и одновременно низкая чувствительность к внешним воздействиям – первая, и самая заметная особенность оконных систем VEKA. 4. Уплотнения VEKA – новейшие полимеры, обладающие эластичностью каучука и долговечностью пластика, хорошо переносящие низкие и высокие температуры. Их особенность – устойчивость к температурным колебаниям и сохранение эластичности в течение долгого времени, что особенно важно в условиях украинского климата со свойственными ему колебаниями температуры и влажности. Преимущества патентованных уплотнителей систем VEKA становится особенно заметным в условиях холодного климата. 5. Обратите внимание на штапик – он немного выступает наружу по отношению к плоскости створки. Тем самым нам удалось избежать образования узкой дорожки, где так любит собираться пыль, которая в этом месте ещё и так заметна. 6. Помимо ветра, микродвижений зданий и прочих воздействий, на окно также воздействует и сам человек, который открывает и закрывает окно. При этом основное усилие приходится на так называемые "фурнитурный паз", в котором размещены запирающие оконные приборы. В системах VEKA, в отличие от всех остальных, этот паз имеет двойную фиксацию; он соединен со стенкой створки дополнительной перегородкой, что существенно повышает срок службы фурнитуры. 7. Преимущества окон ПВХ VEKA в том, что используется армирующий элемент (сталь, оцинкованная 1,5 мм) замкнутого сечения в раме и импосте, а так же профильный, повторяющий внутренний контур - в створке. Такая геометрия позволяет добиться превосходных статических показателей и избежать неприятных сюрпризов «провисания» створок. 8. Какими бы герметичными не были оконные конструкции, внутрь профиля неизбежно попадают микрочастицы воды. В этом нет ровным счётом ничего страшного. Неприятности могут начаться, если отводимая влага войдёт в соприкосновение с металлическими частями фурнитуры. Инженеры VEKA предусмотрели и это – форма водоотводного канала исключает соприкосновение армировки с водой. 9. Качество окна – это качество профиля. Качество профиля – это стабильность его характеристик и соответствие всех основных параметров строгим строительным нормам. Самое слабое место дешёвых систем – разная толщина внешней стенки. Использование самой современной экструзионной техники и непрерывный контроль качества в лабораториях VEKA позволяют добиться идеальной внутренней геометрии профиля . Все стенки и перегородки системы стабильные, все углы ровно такие, какими они должны быть. |

АОЗТ «КРОНА»

АОЗТ «КРОНА»

Акционерное общество закрытого типа «КРОНА» организовано в 1995 году.На строительном рынке Украины с 1996 года. Специализируется на проектировании , производстве и монтаже современных фасадных конструкций:

- полного остекления наружных стен зданий

- скатных и купольных крыш

- зимних садов

- вентилируемых фасадов

- балконных ограждений, веранд, витрин

- металлопластиковых окон, дверей, балконных блоков

- раздвижных дверей из высококачественных систем алюминиевых профилей

Многообразие используемых металлопластиковых профильных систем «KOMMERLING» , « WINBAU» и алюминиевых систем «REYNAERS», «YAWAL», «BALKAN», «BROKELMANN» позволяет изготовить конструкции, идеально работающие в условиях жилых помещений, офисов и производственных сооружений. На производстве работает собственное конструкторское бюро, которое производит все необходимые технические и конструкторские расчеты.

Монтаж спроектированных и изготовленных нами конструкций производится бригадами, оснащенными необходимым инструментом для качественного и своевременного выполнения монтажных работ.

За годы работы произвели остекление крупных обьектов по Украине :

- гостиница «Форум» (г.Судак);

- сеть представительств «Укрсиббанка» в Сумах, Славянске, Запорожье

- Ялте, Днепропетровске

- -офисное здание «Приватбанк» на ул.Маломясницкой (г.Харьков)

- торгово-выставочный центр в Киеве

- супермаркет «Класс» на ул.Л.Свободы (г.Харьков)

- офисное здание «Райффайзен банк Аваль» ул.Новгородская (г.Харьков);

- АБК «Фактор» на ул.Саратовской (г.Харьков)

- «YAWAL-Украина» на пр.50-лет ВЛКСМ (г.Харьков)

- супермаркет «Рост»на ул.Клочковской (г.Харьков)

- супермаркет «Рост» на ул.Шевченко

- «Инпромбанк» на ул.Клочковской (г.Харьков)

- учебные заведения в г.Харькове и области

- база отдыха в Харьковской области и т.д

АОЗТ «КРОНА» имеет собственное производство. Обладает лицензией на право проведения монтажных работ по всей Украине. Вся производимая на предприятии продукция сертифицирована.

Контакты:

61038, Харьков, пр.50-лет ВЛКСМ, 30.

Тел.: (8 057)714-27-34 ,714-19-69

E-mail: krona@kharkov.com

Деревянные окна

Деревянные окна

|

|

|

| сосна | дуб | сосна/дуб |

Тепловые характеристики

|

|

Современный человек стремится к увеличению площади ограждающих конструкций, которые пропускают свет. Разработки дизайнеров и архитекторов максимально соответствуют этим тенденциям, что вступает в противоречие с необходимостью сохранить тепло в холодное время года. Для измерения и анализа тепловых характеристик материалов, конструкций и строений используются несколько стандартов (DIN4108, DIN-EN10077) и показателей (коэффициент теплопроводности К и обратная величина, тепловое сопротивление R). После изготовления клееного бруса, теплопроводность деревянных элементов повышается в среднем на 15% за счет неоднородности волокон и клеевого слоя, и приближается к показателям теплоизоляции, минеральной ваты, стекловаты. |

| Материал | Коэффициент теплопроводности, К, Вт/м*Со | ||

|---|---|---|---|

| Вдоль волокон | Поперек волокон | ||

| 1 | Сосна | 0,18 | 0,09 |

| 2 | Лиственница | 0,2 | 0,09 |

| 3 | Дуб | 0,23 | 0,1 |

На что обратить внимание при выборе деревянных окон

Хороший клееный брус и герметичный стеклопакет не единственные состовляющие качественных деревянных окон. При выборе окна обратите внимание также на следующие моменты:

|

Алюминиевые отливы для рамы и створки У качественных деревянных окон нижние горизонтальные плоскости окна, наиболее подвержены влиянию атмосферных осадков, защищены алюминиевыми отливами. Алюминий является материалом, который не подвержен коррозии и старению. Алюминиевые отливы полностью предохраняют дерево от атмосферных воздействий. Лакокрасочные материалы Рамы хороших деревянных окон тонируются красками на водной основе (например, производства Sikkens и Helios). Краски на водной основе экологически чисты и безопасны как при производстве, так и при эксплуатации. Современные покрытия на водной основе дольше сохраняют эластичность, имеют более высокую прочность, сохраняют блеск. Пропитки, лаки, краски на водной основе предохраняют древесину от порчи, гниения, повреждения насекомыми и при этом, давая ей «дышать», продлевают срок службы готового изделия Система уплотнителей и герметизация окна При выборе окон особое внимание уделите установке стеклопакета в изделии. Он устанавливается по периметру в невидимой части на пористый уплотнитель-амортизатор. Герметизация стеклопакета в раме и створке окна производится специальным силиконом, что обеспечивает 100% гарантию защиты окна от проникновения дождевой воды во внутрь окна. Фурнитура Идеально спроектированное и изготовленное окно является не единственным условием долговечной и бесперебойной его работы. Очень важен грамотный подбор фурнитуры, которая обеспечивает легкость работы, герметичность и безопасность закрывания |

Типы деревянных окон

Разновидностей деревянных окон существует великое множество. Из них можно выделит следующие наиболее популярные:

Стандартные деревянные окна, арочные конструкции, алюминиевый обклад, наклонно-сдвижные системы, раздвижная система, параллельно-развижная система, Tornado

История окон

История окон

Прежде чем принять современный облик окно прошло длинную историю: от того момента, когда оно являлось просто отверстием в стене до сложной современной конструкции, способной поддержать любое архитектурное решение. Преобладающей формой современного окна является прямоугольная. Но для того, чтобы установилась эта лаконичная форма, архитекторы тысячелетия экспериментировали - от эпохи к эпохе менялась архитектура окна, повторяя главные тенденции архитектуры времени вцелом.

Какое простое определение можно дать такому понятию, как «окно»? Это световой проём в стене здания, который является также смотровым и вентиляционным отверстием.

В древности способов защиты проемов от стихии еще не было, поэтому жилые дома практически не имели окон (человек хотел отгородиться от опасностей внешнего мира - сил природы, злых духов, диких зверей, птиц и т.д.). Так археологические раскопки свидетельствуют о том, что в IV тыс. до н.э. - IV в. до н.э. в Двуречье (территория древняй Месопотамии - современный Ирак) окна в стенах делали небольшими, под самым потолком; в сущности, это были вентиляционные отверстия. Фактически их и можно назвать прародителями окна. Эти отверстия для выхода дыма из первобытного жилища обеспечивали некоторую освещенность помещения и поступление свежего воздуха.

В древнейших постройках цивилизаций Средиземноморья - Египта, Греции, Римской империи свет, как правило, проникал только через внутренний дворик. В греческих постройках окно было редкостью, и имело вид узкой щели. Большая часть комнат не имела внешних стен - только внутренние простенки, - в них нельзя было прорубить окна. Помещения освещались через отверстия в потолке, в некоторых местах это были "световые колодцы", проходившие через несколько этажей.

Различные стилевые решения, традиции народов и климатические условия местности накладывали свой отпечаток на формы, размеры и конструктивные особенности окон и дверей, оставляя неизменным их функциональное назначение.

Несмотря на то, что стекло было впервые «обнаружено» финикийцами около 5000 г. до н.э. (фрагменты самого раннего непрозрачного стекла, датируемые XVI в. до н.э., были найдены в Месопотамии), развитие технологий, позволяющих широко использовать этот материал растянулось на века.

Основным толчком к развитию архитектуры окон стало зарождение в начале нашей эпохи на территории современной Сирии стеклодувной техники. Однако есть основания полагать, что в это же время существовала и технология литья, которой пользовались для получения листового стекла довольно больших размеров.

До наших дней сохранились стекла из римских домов размером 30x30 см, а археологические раскопки показали, что в Помпеи были стекла еще больших размеров - 100x70 см при толщине 13 мм. (самое древнее окно археологи нашли в бане! Окно (размером 1х1.7 метра) располагалось под самым сводом бани в Помпеях. В него была вставлена бронзовая рама, застекленная толстым 13 мм матовым стеклом.)

После распада Римской империи стекольное ремесло пришло в упадок. Технология производства оконных стекол была забыта, и больше никогда не возобновлялась.Новый способ производства оконного стекла был разработан только через несколько столетий, т.е. в средние века. Этот способ принципиально отличался от древнеримского.

В период раннего Средневековья окна в жилищах закрывались ставнями или масляной бумагой.

В XI в. в Германии были изготовлены первые стеклянные листы по технологии, получившей последующее развитие в XIII веке в Венеции. Тогда выдувались полые стеклянные сферы, которые под действием гравитации растягивались в цилиндрические тела. Далее они обрезались по длине и раскатывались по плоскости. Такие оконные стекла, известные как «лунные стекла», окантовывались и соединялись краями до размера оконного проема.

Вплоть до XVIII в. «модные» застекленные окна имели мелкий переплет. Но не только возможности технологий изготовления стекла диктовали конфигурацию окна. Иногда это могли быть, например, сборщики налогов. Слуховые окна были популярны в средневековой Германии. Они сыграли хорошую службу для любителей уклоняться от налогов. В то время домовладелец платил налоги за этажи - от земли до крыши. Слуховое окно давало свет еще одной комнате под крышей, за которую не надо было платить.

Естественно, влияла на конфигурацию окна и средневековая «мода». В XV веке появились итальянские трехчастные окна с крестообразным переплетом, «оберегающим» хозяев от нечистой силы. В период Ренессанса окно приобрело прямоугольную форму. Барокко же превратило "отверстие для света" в самостоятельное художественное произведение.

Но настоящим средневековым чудом стали витражи. Витраж широко использовался для архитектурного оформления готических храмов. Позже в виде витражей начали выполняться гербы городов в городских ратушах и других зданиях общественного назначения. В подражание этому дворянские дома стали оформлять семейные гербы в виде витражей.

Искусство витража достигло наибольшего расцвета в эпоху Возрождения. Слово витраж происходит от французского vitre - оконное стекло. Кроме разноцветного стекла в витражах использовались стекла, расписанные красками. По описанию монаха Теофила в XII в. витражи изготавливались следующим образом. Заранее нарезанные и хорошо подогнанные друг к другу куски цветного стекла обертывались по краям полосками свинца. Обернутые куски раскладывались на столе и плотно подгонялись один к другому, а затем свинцовые перемычки спаивались припоем из сплава олова и свинца. Как видите, восхитительные световые узоры средневековых храмов стали возможны только благодаря смеси искусства и передовых технологий того времени.

Лунный способ производства сделал листовое стекло доступным. Но в XVII -XVIII в. во Франции была разработана новая технология изготовления плоского стекла. Пришедший на смену «лунному» более совершенный «халявный» способ позволил изготавливать стекла большой прозрачности и размеров. Он использовался во всем мире почти в течение двух столетий и существенно расширил сферу их применения - в качестве зеркал, например, в Зале зеркал Версальского дворца, для окон больших размеров, получивших название "французский балкон".

По существу, это было усовершенствование средневекового способа выдувания, в результате которого получался цилиндр. «Халявой» называли массу стекла на конце выдувной трубки. Она доходила до 15-20 кг и из нее в итоге получались листы стекла площадью до 2-2,5 м2.

Этот способ позволил получить относительно недорогое оконное стекло хорошего качества. Таким образом, в XVIII веке проблема светлого и теплого жилища была разрешена.

«Халявный» способ почти не поддавался механизации, а потребности в оконном стекле росли быстрыми темпами. Поэтому в начале XX в. в промышленность был внедрен механизированный процесс производства стекла. В основе его лежало наблюдение американца Кларка, сделанное в первой половине XIX века. Американский изобретатель заметил, что если на поверхность жидкого стекла положить железный стержень-«приманку», а затем поднимать его, то стеклянная масса приклеится к стержню и потянется за ним в виде полотна. При остывании на воздухе получается стеклянный лист. Однако он получался не с параллельными кромками, а в виде клиновидного полотнища. Следующим шагом на пути разработки механизированного способа было изобретение бельгийца Фурко. Он предложил положить на поверхность расплавленной массы керамический брус-«лодочку» с продольной щелью. Керамика легче расплавленной стеклянной массы и потому лодочка плавает на поверхности. Если нажать на лодочку, то расплавленное стекло выдавливается из щели. На нее опускают «приманку» и тянут вверх. Если скорость подъема приманки будет равна скорости выдавливания стекломассы, то получится правильное полотнище с параллельными кромками. Дальнейшее завершение решения проблемы дело техников и конструкторов. Можно установить подъемные валики, холодильник и другие вспомогательные приспособления. Большинство современных стёкол до сих пор производятся по данному методу. Варьируются только некоторые технологические особенности.

Если обратиться к истории русских окон, мы увидим, что технологии были весьма своеобразны и развивались не так быстро, как в Европе.

На территории древнеславянского государства археологи многократно находили фрагменты стеклянных кругов диаметром 200-250 мм с хорошо заделанными кромками. Ученые сходятся во мнении, что эти стеклянные круги служили для остекления окон крупных общественных зданий, например храма Софии Киевской и других церквей домонгольской Руси. Считают, что славяне придумали оригинальный способ их производства. Вначале выдувался сосуд, похожий на конусообразный графин. Дно этого «графина» обрезалось, а кромка завертывалась.

Но, по-видимому, технологии были утеряны. И история защищенных окон начинается заново с узкого волокового окошка из кожи или слюды, выпиливаемое из куска стены. Оно предназначалось для выпуска дыма и получило свое название от задвижки волока, при помощи которой закрывалось (задвижку использовали из-за больших морозов, она как бы «заволакивала» оконный проем.).

Волоковое окно сменило четырехугольное «косящее» окно, вставляемое в стенной проем. Оно состояло из двух косяков - отсюда и название. В колоду вставлялась оконница - деревянная рама, в которую входили слюдяные или паюсные (сделанные из бычьего пузыря) «стекла», они практически не пропускали солнечного света, но в фольклоре именовались не иначе как «хрустальными».

Стекольчатые окна появились лишь во второй половине семнадцатого века. В некоторых окнах сочетались кусочки стекла и слюды. Они были различных форм: от совершенно круглых до окон в форме буквы «Д». Снаружи окна закрывались ставнями, изнутри затворялись причальниками. Щели между стеной и колодой закрывались наличниками, покрытыми ритуальным орнаментом.

Большие оконные проемы в России начали делать при Петре Первом. В строящемся Петербурге появились и реальные образцы, которым надлежало следовать архитекторам по указу царя, - Летний и Зимний дворцы, дворец князя А.Меншикова. "Французский балкон" не прижился из-за климата.

Классификация окон

Классификация окон согласно ДСТУ Б.В.2.6 - 15.99 по типу открывания

![]()

![]()

- Поворотные окна

- Поворотные окна

- поворотно откидные

- подвесные (фрамужные)

|

- откидные

Масса створки до 200 кг

Конфигурация: прямоугольные,

треугольные, трапецивидные,

арочные.

арочные.

Трапецивидное откидное окно

Трапецивидное откидное окно

- среднеподвесные

- среднеподвесные

|

- среднеповоротные

|

- раздвижные

- раздвижные

В зависимости от размера и

назначения делятся на:

негерметичные с щеточным

уплотнением, паралельно- сдвижные

и подъёмно сдвижные

- подъемнве

|

- комбинированные

|

- глухие

- складывающиеся окна (в ДСТУ классификации нет)

- складывающиеся окна (в ДСТУ классификации нет)

Позволяют закрывать проёмо шириной до 6 метров.

Арочные окна

Арка - криволинейное перекрытие проема в стене; пространства между двумя опорами или конструкция, несущая свод. Опорные части арки называются пятами, расстояние между ними называется пролетом арки, центральный клинообразный камень - замком. Расстояние между пятой и замком называется стрелой подъема. Впервые каменные арки появились в архитектуре Древнего Востока. Далее широкое применение получили в архитектуре античного Рима.

Интересно знать! Аркатура - ряд декоративных ложных арок на фасаде здания или на стенах внутренних помещений; бывает непрерывной или расчлененной; обычно аркатура лишь пластически наложена на поверхность стены ("слепая" аркатура), в отдельных случаях между аркатурой и стеной находится малое (непроходимое) пространство. В русской храмовой архитектуре аркатура применяется иногда в виде фриза; в отдельных случаях аркатура усложняется введением колоннок, опирающихся на консоли (например, церковь Покрова на Нерли). Этот вид декора характерен для Владимиро-Суздальской архитектуры.

Металлопластиковые (ПВХ) окна

Металлопластиковые (ПВХ) окна

- Основные бренды металлопластиковых окон

Единственным материалом для изготовления оконных рам веками служило дерево. Изобретение полимерных материалов открыло новые возможности, в том числе и для строительных технологий. Однако история появления пластиковых окон с начала проведения первых удачных опытов по получению поливинилхлорида (материала, из которого впоследствии стали изготавливаться пластиковые окна и двери) и его промышленного внедрения, составляет почти полтора столетия.

Единственным материалом для изготовления оконных рам веками служило дерево. Изобретение полимерных материалов открыло новые возможности, в том числе и для строительных технологий. Однако история появления пластиковых окон с начала проведения первых удачных опытов по получению поливинилхлорида (материала, из которого впоследствии стали изготавливаться пластиковые окна и двери) и его промышленного внедрения, составляет почти полтора столетия.

История

Французский горный инженер и химик Анри Виктор Реньо получил поливинилхлорид в лабораторных условиях еще в 1835 г. Запатентовал же ПВХ в начале XX в. немецкий ученый Фриц Клатте. Но лишь в 30-е г. в Германии впервые началось производство ПВХ в крупных масштабах. После окончания Второй мировой войны, благодаря своим техническим свойствам, поливинилхлорид вытеснил многие материалы, используемые для изготовления труб, профилей, покрытий для пола, пленок, кабельной изоляции.

Но первые пластиковые окна как система остекления зданий появились только в 50-х годах XX столетия. Один из первых немецких патентов на оконные рамы из ПВХ датируется 1952 годом. В 1959 году были оборудованы первые квартиры с окнами из твердого, модифицированного на ударную вязкость поливинилхлорида. Через несколько лет рамы из ПВХ-профилей стали находить массовое применение. А после энергетического кризиса 70-х г. стали особенно популярными. В начале 90-х, когда пластиковые окна Россия только начала осваивать, в Германии, например, они уже составляли более половину рынка. Процесс производства пластиковых окон включает две составляющие: изготовление профиля окон ПВХ и изготовление стеклопакетов.

Описание этапов производства пластиковых окон - специальная тема, понятная только инженерам-технологам.

Для обычного потребителя важно, что история пластиковых окон, помимо совершенствования технологии, разработки нового оборудования, улучшающих механические качества, атмосферостойкость, тепло- и звукоизоляцию окон, над которыми работали как производители профиля пластиковых окон, так и производители стеклопакетов, включает и научные исследования, которые были направлены на то, чтобы получить экологически чистые пластиковые окна. В результате предприятия- производители ПВХ окон отказались от использования в качестве катализаторов тяжелых металлов и свинца, который добавлялся в пластик для придания ему безупречной белизны. Сегодня профили и стеклопакеты изготавливаются с применением безопасного для здоровья цинка и кальция.

Пластиковые окна защищают жилище от сырости, пыли, шума, а также других негативных факторов. Современные пластиковые окна являются довольно сложной конструкцией, состоящей из множества элементов. Пластиковые оконные профили изготавливают из поливинилхлорида. Этот материал не вступает в химическую реакцию с другими веществами, ничего не выделяет в атмосферу, благодаря чему пластиковые профили долго сохраняют товарный вид, совершенно безопасны для здоровья.

Конструкция пластиковых окон это — сам профиль ПВХ, фурнитура — запорный механизм с петлями, ручками и уплотнителями. Стеклопакеты могут быть однокамерными или двухкамерными, что значительно повышает уровень теплоизоляции.

Пластиковые водоотливы защищают окно от проникновения влаги к уплотнительным швам, предохраняя, таким образом, герметик от постепенного вымывания и преждевременного старения. Разнообразие расцветок, как пластиковых окон, так и дополнительных элементов, позволяет выбрать пластиковые отливы под самую изысканную отделку фасада.

Фурнитура пластиковых окон практически всегда скрыта, но от неё зависит функциональная долговечность всей конструкции.

Москитные сетки предотвращают проникновение в жилое помещение не только насекомых, но также предотвращают попадание посторонних предметов. Известны случаи, когда порывом ветра

заносило например горящий окурок в открытое окно.

Классификация окон по типу открывания:

- Глухое - устанавливается рама со стеклопакетом. Такое пластиковое окно не открывается и используется, как правило, в оконных блоках, когда обеспечен подход с внешней стороны окна.

- Поворотное - наиболее распространенный тип пластиковых окон. Створка открывается вовнутрь. Для фиксирования угла открытия створки используются специальные механизмы, которые могут быть отрегулированы с учетом ваших пожеланий.

- Поворотно-откидное - данный тип пластиковых окон очень удобен в эксплуатации и позволяет открывать створку в двух плоскостях, что обеспечивает большую вариативность режимов проветривания.

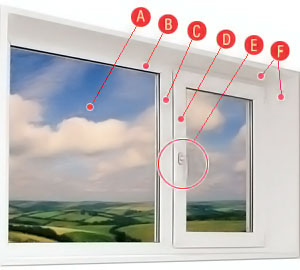

Устройство металлопластиковых окон

Большинство людей отдают предпочтение установке пластиковых окон белого цвета, поэтому ПВХ-профиль изначально производится белым. Но по желанию клиента окна пластиковые могут быть цветными или имитировать текстуру древесины разных пород. Для достижения такого результата перед установкой пластиковых окон белый ПВХ-профиль ламинируется специальной декоративной пленкой. Компания«ОКНА РОСТА» предлагает большой ассортимент ламинированного профиля для пластиковых окон. Цены на пластиковые окна с декоративным ламинированием ненамного выше, к тому же у нас Вы можете приобрести пластиковые окна в кредит или рассрочку. Это позволит Вам провести установку пластиковых окон максимально безболезненно для своего бюджета.

|

|

Пластиковые окна состоят из следующих конструктивных элементов:

Рама - неподвижная часть по периметру окна, которая устанавливается в оконный проем. Она изготавливается из оконного ПВХ-профиля*.

Импост - это конструктивный элемент, который делит раму на 2-е и более части. Как правило, каждая часть соответствует оконной створке. Импост изготавливается из ПВХ-профиля*.

Створка - прозрачная и подвижная часть окна, которая крепится к раме. Створка окна пластикового изготавливается из специального ПВХ-профиля*, стеклопакета, штапика и фурнитуры. (схема)

Стеклопакет - это прозрачная часть пластикового окна, состоящая из 2-х или 3-х стекол, герметично соединенных по периметру и образующих между собой воздушную прослойку - камеру. Герметичность стеклопакета необходима для достижения максимального тепло- и шумоизоляционных свойств пластиковых окон.«ОКНА РОСТА» - одна из немногих компаний, имеющая собственное производство стеклопакетов. Окна пвх имеют индивидуальные размеры, поэтому каждый стеклопакет имеет индивидуальные размеры. Используется самое современное оборудование, производство стеклопакетов полностью автоматизировано. Это позволяет гарантировать высокое качество стеклопакетов. Специалисты компании«ОКНА РОСТА» производят стеклопакеты с осушенным воздухом, что не допускает внутреннего запотевания пластиковых окон. Для максимальной защиты от холода и шума в пластиковые окна рекомендуется ставить стеклопакеты с 3-я стеклами, образующими 2-е воздушные камеры. (схема) Установка пластиковых окон пвх с такими стеклопакетами также эффективно защитит Ваш дом от шума.

Штапик - узкий пластиковый элемент, который обеспечивает прижим стеклопакета к пластиковой части створки. Производится из того же сырья, что и ПВХ- профиль.

Фурнитура - ручки, планки и другие конструктивные детали, которые обеспечивают легкий ход створки во время открывания и закрывания пластиковых окон. Специальная конфигурация фурнитуры позволяет выбирать оптимальный режим проветривания пластиковых окон. Специалисты компании«ОКНА РОСТА» используют фурнитуру немецкой фирмы «WINKHAUS» - мирового законодателя традиций качества в области производства оконной фурнитуры.

Антимоскитная сетка препятствует проникновению насекомых в квартиру или дом через окно пвх. Она выглядит на окнах пвх аккуратным элементом, который при желании можно снять. Антимоскитная сетка крепится с наружной стороны пластиковых окон пвх.

Стеклопакет

Стеклопаке́т — светопрозрачная конструкция строительного назначения из двух и более стёкол, скреплённых (склеенных) между собой в порядке: стекло — воздушная камера (газ) — стекло — и т. д. Предназначение стеклопакета как замены стёкол — в повышении такой характеристики окна, как сопротивление теплопередаче, поскольку воздух и некоторые другие газы плохо пропускают тепло.

Конструкция

Метод скрепления стёкол — металлическая или пластиковая дистанционная рамка. Пластиковая рамка незначительно повышает сопротивление теплопередаче. Конструкция стеклопакета закрепляется смолой.

Между стеклами чаще всего находится воздух, однако для улучшения характеристик сопротивления теплопередачи внутрь стеклопакета могут быть закачаны другие газы — аргон, криптон, ксенон, их смеси и др.

Виды стеклопакетов

Классификации:

- По количеству камер. Между каждыми двумя стеклами образуется пространство, называемое камерой. В связи с этим стеклопакеты подразделяют на однокамерные (два стекла), двухкамерные (три стекла) и т. д.

- По ширине. Ширина стеклопакета — это полная ширина блока вместе со стеклянной и воздушной частью. Встречаются стеклопакеты шириной 24, 32, 36, 42, 44 мм и др.

- По типам применяемого стекла: обычное, энергосберегающее К или I типа — стекла с низкоэмиссионным покрытием, позволяющие резко поднять энергосберегающие свойства, особенно в сочетании с газонаполнением.

- Формула стеклопакета — стекло/марка-дистанция/наполнение-стекло/марка

Пример: 8M1-16-4M1-12Ar-4K: 8 мм стекло марки М1 — 16 мм возд. дистанция — 4 мм стекло М1 — 12 мм дистанция, заполнение аргон — 4 мм К-стекло.

С ростом межстекольного пространства до ~16 мм (в каждой камере) теплоизоляционные характеристики стеклопакета растут, но свыше 24 мм начинают ухудшаться, в силу роста конвективной теплопередачи в межстекольном пространстве. Для двухкамерного стеклопакета из обычного стекла с воздушным наполнением оптимальной формулой является 4-16-4-16-4 (44 мм)

Однокамерные узкие стеклопакеты зачастую используются для остекления балконного блока, когда сам балкон снаружи уже остеклён.

На шумозащиту дистанция практического влияния не оказывает. Ощутимый результат дает применение триплекса и толстых стёкол.

Окна из алюминия (окна с переплетами из алюминия)

Окна из алюминия (окна с переплетами из алюминия)

Разберемся с терминологией: название «алюминиевые окна» - скорее обиходное, а не профессиональное. Ведь на самом деле из алюминия изготавливают только профиль (раму) окна, поэтому правильнее было бы говорить не «алюминиевые окна», а «окна с алюминиевым профилем», а если уж совсем точно - "светопрозрачные конструкции с переплтами из алюминия". Однако будем придерживаться привычной "разговорной" терминологии.

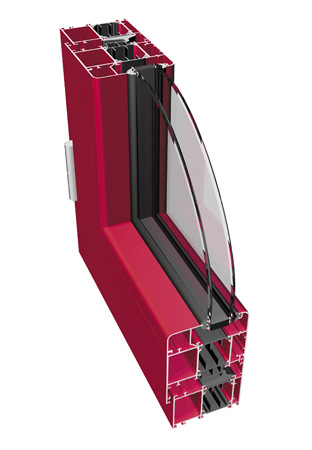

Алюминиевые окна применяются достаточно широко как в жилом, так и в нежилом строительстве. Вы можете увидеть их в самых различных зданиях - в многоэтажных и частных домах, в офисных зданиях (особо часто в современных многоэтажных гигантах), в оформлении витрин магазинов, баров, кафе, центров здоровья и красоты, при устройстве зимних садов - короче, де угодно. Особенно часто можна встретить их там, где окна имеют большую площадь, ведь именно алюминиевые окна могут беспроблемно выдерживать большие нагрузки.

|

|

Производятся алюминиевые окна во многих странах мира. Самые распространенные производители – Германия, Турция, Бельгия, Италия, Россия, Остановимся подробнее на преимуществах алюминиевых окон, благодаря которым эта современная технология находит все больше поклонников по всему миру. Преимущества алюминиевых окон объясняются определенными свойствами материала, из которого они изготовлены, - алюминия. Первое такое преимущество алюминиевых окон – легкость и прочность. Алюминий одновременно имеет небольшой вес и высокие показатели прочности, что крайне важно для оконного профиля. Алюминиевые окна просто и легко транспортировать и устанавливать, благодаря их малому весу, однако при этом они прослужат Вам долгое время (до 80 лет). Этому поспособствует также стойкость алюминиевых окон к воздействию окружающей среды - особенно влаги, перепадов температур (алюминиевые окна без проблем переносят температуры в диапазоне от минус 50 до плюс 50 градусов), химических веществ (кислот, растворителей, масел). Прочность и стойкость алюминиевых окон, их способность держать форму – важный плюс при выборе материалов профиля окон. |

В процессе эксплуатации алюминиевые окна проявляют себя как нельзя лучше. Этот материал безопасен для Вашего здоровья, он нетоксичен. Алюминиевые окна огнеустойчивы. На алюминиевых окнах практически не скапливается грязь и пыль, поэтому эти профиля требуют минимальных усилий и затрат по уходу и чистке.

Окна с переплетами из алюминия очень разнообразны по дизайну – цвета (более 150), формы (прямоугольная, трапецеидальная, треугольная, арочного типа), а также размер (от маленьких до очень больших) не оставят равнодушными ценителей красивых элементов в интерьере. Алюминиевые окна имеют прекрасный внешний вид как непосредственно после установки, так и при длительной эксплуатации.

У алюминиевых окон прекрасная звукоизоляция, не уступающая окнам с металлопластиковым профилем. Ваш дом будет надежно защищен от посторонних звуков и шумов.

Теплопроводность алюминиевых окон до недавнего времени была их слабым местом. Именно по теплопроводности алюминиевые окна уступали металлопластиковым. Однако на сегодняшний день развитие технологии изготовления алюминиевых окон позволило сократить разницу между двумя типами окон.

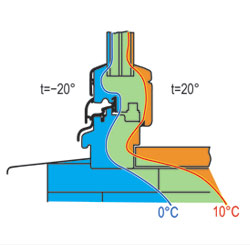

Сегодня существует два вида алюминиевых окон – «холодные» и «теплые». В чем разница?

Системы алюминиевых оконных профилей образуются тонкостенными профилями, геометрия которых определяется функциональным назначением системы и ее профили могут выполняться одно- и многокамерными. При этом высокая теплопроводность алюминия определяет разделение профилей на две основные группы по теплотехническим характеристикам: «холодный профиль», применяемый при изготовлении окон для неотапливаемых объектов, при остеклении витрин и балконов, в конструкциях внутренних перегородок и дверей, показанный на рис. 1 и «теплый профиль» для окон и остекленных дверей отапливаемых помещений.

Теплый профиль отличается от холодного наличием термоизолирущей вставки (в некоторых источниках — «термовставка» или «термомост»), разделяющей наружную и внутреннюю части профиля. В силу такого построения теплый профиль называют иногда «комбинированным профилем». В наиболее распространенном варианте термовставка представляет из себя две изолирующие планки из армированного стекловолокном полиамида

|

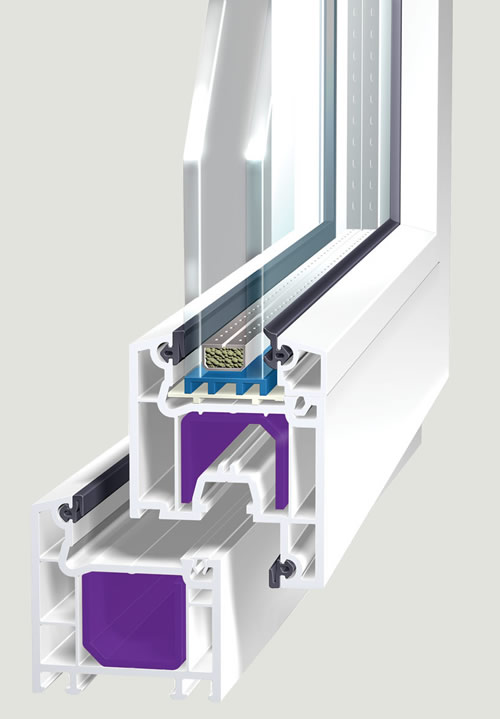

Конструкция алюминиевых окон из "теплого профиля" |

Рис. 2: Конструкция алюминиевых профилей с термовставками (система Yawal PI 50) I - профиль рамы; II - профиль створки; 1 - рама, 2 - створка, 3 - полиамидные вставки, Г и 2' - «внутренние» образующие профили соответственно рамы и створки, Г'и 2" - «внешние» образующие профили соответственно рамы и створки, 4 - штапик, 5 - уплотнители, 6 - подкладка под стеклопакет |

Еще одно эстетическое преимущество двойных алюминиевых окон – возможность двойной покраски (снаружи и изнутри) в разные цвета. Конечно, «теплые» алюминиевые окна стоят дороже, но эти траты оправдывают себя в процессе эксплуатации.

Существует несколько конструкционных типов алюминиевых окон, в зависимости от способа открывания окна. Существуют такие алюминиевые окна:

- глухие (вообще не открываются)

- открывающиеся – поворотные, откидные, поворотно-откидные, фрамужные (могут открываться как вовнутрь, так и наружу)

- комбинированные – часть окон открывается, часть нет, либо комбинируются открывающиеся створки разных типов.

Для окрашивания алюминиевых окон чаще всего применяется порошковое напыление. Благодаря этой методике (в отличие от анодирования – второго способа окраски) алюминиевые окна имеют широкую гамму цветов.

Особое внимание следует уделить качественной фурнитуре алюминиевых окон. От нее во многом будет зависеть удобство и долговечность алюминиевых окон.

Конечно, алюминиевые окна имеют и недостатки. Если это «холодные» окна, то основной недостаток – несохранение такими окнами тепла помещения. Если это «теплые» алюминиевые окна, основная проблема – высокая стоимость. Но, несмотря на эти недостатки, алюминиевые окна – это удобство и качество, поэтому Вы не ошибетесь, сделав выбор в пользу окон с алюминиевыми профилями.

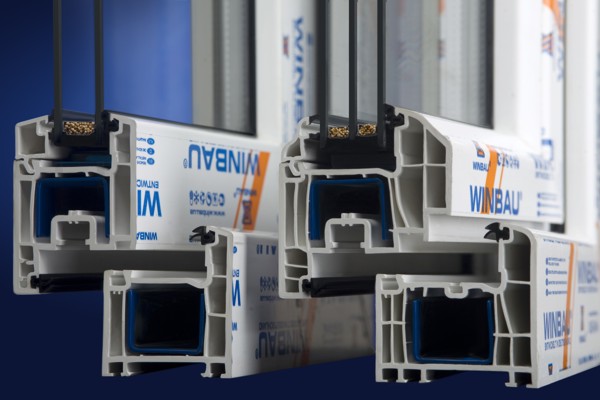

Окна из ПВХ профиля WINBAU

Производитель оконных ПВХ профилей Winbau

О компании

Winbau® - торговая марка дочернего предприятия «Интергласт» немецкой инвестиционной компании GLAST GmbH. Компания Winbau специализируется на производстве ПВХ профилей для изготовления оконных систем. Поставляет фурнитуру Roto, подоконники Holzdorf, комплектующие и оборудование для оконных заводов ведущих итальянских и турецких производителей (ALTECH, Lisi, P.V.Tecnic, Taha Bayrak).

Показатели ПВХ-профилей ТМ Winbau ® превышают нормативные на 30-60%. Оконный профиль Winbau превосходит существующие нормы по тепло- и шумоизоляции, а также характеризуется повышенной ударной прочностью и высокой стойкостью к атмосферным воздействиям.

Металлопластиковый профиль и комплектующие для окон присутствуют на складах постоянно. Полный ассортимент продукции для оконного бизнеса, а также широкая сеть филиалов и представительств в Украине, России, Беларуси и Молдове, четкая система логистики позволяют обеспечивать партнеров всем необходимым для эффективного бизнеса.

За четыре года стремительного развития компания Winbau создала 15 филиалов на территории Украины и осуществила выход на рынок стран СНГ. Только на территории Украины компания насчитывает более 500 партнеров, а ее продукция входит в пятёрку наиболее продаваемых систем. Одним из наиболее перспективных и инвестиционно привлекательных рынков в Украине является рынок светопрозрачных конструкций, основную долю которого составляют изделия из ПВХ-профиля. В течение последних 10 лет прослеживается рост в среднем на 30-40% в год. Стабильный рост рынка в долгосрочной перспективе обеспечивается социально-экономическими факторами: увеличением дохода населения, вводом в эксплуатацию нового жилья, заменой окон на вторичном рынке, возможностью приобретать оконные конструкции в кредит. Вхождение Украины в ВТО и планирование проведения футбольного чемпионата ЕВРО 2012 также стимулирует страну проводить реконструкции объектов недвижимости.

За четыре года стремительного развития компания Winbau создала 15 филиалов на территории Украины и осуществила выход на рынок стран СНГ. Только на территории Украины компания насчитывает более 500 партнеров, а ее продукция входит в пятёрку наиболее продаваемых систем. Одним из наиболее перспективных и инвестиционно привлекательных рынков в Украине является рынок светопрозрачных конструкций, основную долю которого составляют изделия из ПВХ-профиля. В течение последних 10 лет прослеживается рост в среднем на 30-40% в год. Стабильный рост рынка в долгосрочной перспективе обеспечивается социально-экономическими факторами: увеличением дохода населения, вводом в эксплуатацию нового жилья, заменой окон на вторичном рынке, возможностью приобретать оконные конструкции в кредит. Вхождение Украины в ВТО и планирование проведения футбольного чемпионата ЕВРО 2012 также стимулирует страну проводить реконструкции объектов недвижимости.

Продукция выпускается с августа 2005 года. Компания Winbau неизменно расширяет линейку продукции. Сейчас на экструзионных линях предприятия выпускаются популярная энергоэффективная трехкамерная оконная система Winbau Optimum и элитная пятикамерная оконная система Winbau Premium. Система оконных профилей компании Winbau дополнена фигурным штапиком, а также начата реализация подоконников Holzdorf и тонированного в массе профиля.

Компания также поставляет фурнитуру, комплектующие, тонированный в массе профиль и оборудование для изготовления металлопластиковых окон от лидеров оконной отрасли турецких (Taha Bayrak) и итальянских (Lisi s.r.l., Altech s.r.l., P.V. Tecnic s.r.l) производителей.

Квалифицированные специалисты компании проводят консультации, индивидуально подбирают наиболее эффективный комплект оборудования, базируясь на объеме производства, параметрах и пожеланиях заказчика.

Квалифицированные специалисты компании проводят консультации, индивидуально подбирают наиболее эффективный комплект оборудования, базируясь на объеме производства, параметрах и пожеланиях заказчика.

Партнеры компании Winbau располагают следующими преимуществами:

• Оптимальное соотношение цены и качества;

• Оперативные поставки оборудования, дальнейшая техническая поддержка, консультации по организации и модернизации оконного производства;

• Рекламная, техническая, информационная и консультационная поддержка;

• Регулярное обучение эффективным продажам;

• Постоянные акции для дилеров и конечного потребителя.

За время деятельности компании Winbau, производственные мощности завода увеличились больше чем в три раза. На данный момент объемы производства составляют 1450 тонн металлопластикового профиля в месяц.

В оконной отрасли компания Winbau знаменита не просто как производитель и поставщик высококачественной продукции, но и как компания, которая приоритетом развития своего бизнеса поставила интересы своих клиентов.

В рамках организации эффективного сотрудничества между дилерами и производителями разработан и эффективно используется ряд мероприятий.

Широкий ассортимент высококачественной продукции, удачные технические решения, отлаженная система логистики, развитая сеть филиалов и эффективная маркетинговая стратегия как основа продвижения позволяют компании Winbau динамично развиваться. В производстве, в системе сбыта работает сильная команда профессионалов, прошедшая специальную подготовку в Германии и Австрии у поставщиков оборудования.

Компания Winbau не останавливается на достигнутом и, отвечая требованиям времени и изменившейся ситуации, постоянно готовит новые предложения для своих партнеров.

Производство ПВХ профиля Winbau

При производстве пвх профиля Winbau ® используется исключительно современное оборудование ведущих западных компаний, которые принадлежат к элитному классу в этой отрасли. Производство ПВХ профиля осуществляется на экструзионных линиях A+G Extrusion GmBH (Австрия). Немецкая компания LRS Planung&Technologie GmBH поставляет экструдеры Krauss Maffei, холодильные установки ONI и станции смешения Henschel .

Линии прошли предварительные испытания в Германии и Австрии. Установку и наладку оборудования на заводе произвели специалисты вышеуказанных фирм. Все оборудование прошло проверку, как у поставщиков, так и непосредственно на заводе после установки.

Точки контроля охватывают весь производственный цикл: от проверки качества сырья, аддитивов и собственно производственного процесса до готовой продукции и механизма транспортировки. Оборудование оснащено многоуровневой системой контроля. Процесс производства максимально автоматизирован, что подразумевает сведение к минимуму человеческого фактора.

Кроме того, существует еще ряд этапов, которые проводят непосредственно квалифицированные специалисты компании Winbau ®:

- входной контроль сырья: проверка каждого компонента на соответствие технологическим свойствам. Проверка проводится в собственной лаборатории, которая оборудована измерительной техникой ведущих партнеров (LRS Planung & Technologie и A + G Extrusion);

- контроль процесса производства пвх профиля: соблюдение технологических параметров;

- пооперационный контроль включает оценку следующих параметров: геометрические размеры, цвет, глянец, вес, соответствие сечения чертежам;

- ежечасный контроль соблюдения параметров смешивания, экструдирования;

- испытания пвх профиля (приемочный контроль): проверка геометрических размеров, внешнего вида и физико-механических свойств (ударной прочности - при -15 ° С, - прочности сварных углов, изменения линейных размеров и внешнего вида профиля после теплового воздействия - при 100 ° С ± 2 O).

Основу рецептуры пвх профиля составляет высококачественный венгерский и немецкий ПВХ и австрийские аддитивы Chemson.

Профильные системы WINBAU

Профильные системы WINBAU

Трехкамерная система WINBAU OPTIMUM

|

|

Трехкамерная система WINBAU OPTIMUM разрабатывалась специалистами компаний LRS Planung&Technologie GmBH и A+G Extrusion GmBH. Все профили системы успешно прошли предварительные испытания как в Германии и Австрии, так и в Украине.Система ПВХ-профилей WINBAU OPTIMUM успешно прошла испытания в Германии и Австрии у компаний поставщиков оборудования, сертифицирована и соответствует всем санитарным и противопожарным нормам и превосходит стандарты по шумо- и теплоизоляции, прочности и долговечности. Присущие немецким профилям строгие классические линии придают конструкции изящный вид. ПВХ-профили системы WINBAU OPTIMUM разработаны таким образом, чтобы можно было изготовить максимальное количество различных типов окон при минимально необходимом использовании видов профилей. Соответственно исключается дефицит различных комплектующих при изготовлении окна или двери сложной конфигурации, что, в свою очередь, облегчает процесс проектирования и изготовления. Партнером по фурнитуре выступает ведущий немецкий производитель — компания Roto FrankAG. Основными показателями, характеризирующими ПВХ-профили WINBAU OPTIMUM, являются:

Постоянно в наличии на складе Winbau® ламинированный профиль четырех основных цветов. Профиль других цветов программы RENOLIT поставляется под заказ. |

Элитная система профилей WINBAU PREMIUM

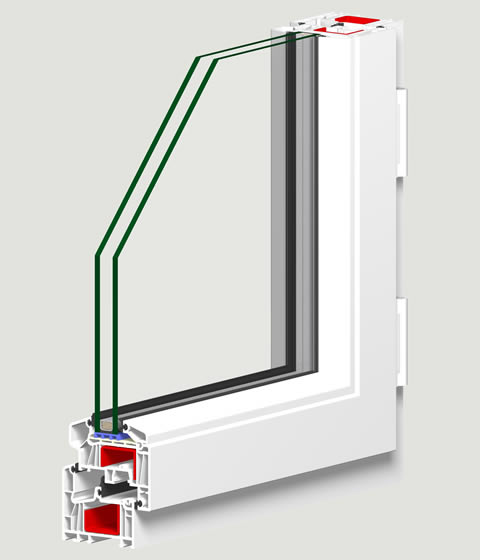

В 2007 году ДП «Интергласт» Glast GmbH запустило в производство новую энергоэффективную пятикамерную систему WINBAU PREMIUM. Ключевой принцип, которым руководствовалась компания при разработке новой системы, заключается не только в традиционном к данному типу систем требовании в улучшенных характеристиках тепло- и шумоизоляции профилей, способности выдерживать жесткие климатические нагрузки, но и в требовании комфортного конструирования окон различной конфигурации, что позволило бы удовлетворить все пожелания заказчиков. Реализация этого подхода наделяет новую пятикамерную систему ТМ Winbau ® необходимыми свойствами и преимуществами. О писание системы WINBAU PREMIU: Новая элитная система профилей отвечает требованиям суровых климатических зон и желанию клиентов получать продукт с наиболее высокими эксплуатационными характеристиками. Пятикамерная конструкция и монтажная глубина профиля 70 мм обеспечивают более высокий коэффициент сопротивления теплопередаче. Превосходные теплотехнические характеристики профильной системы, в свою очередь, повышают сопротивление теплопередаче окна в целом и позволяют эффективно использовать конструкции из профилей системы WINBAU P REMIUM в домах с низким энергосбережением, в пыльной местности и в условиях крайнего севера России. Система включает следующие типы профилей: раму, створку, импост, штапики, штульп, адаптер эркера и специальный съемный профиль уплотнителя. Рама, створка и импост имеют по пять воздушных камер, причем армирующий контур защищают от низких уличных температур три изолирующие воздушные камеры, надежно перекрывая мостик холода по металлу. В проекте заложена возможность использования армирования и уплотнителей, которые используются в серии OPTIMUM. Новая система также максимально совместима с доборными профилями стандартной системы. Таким образом, система лаконична по количеству используемых профилей, необходимых для производства всего многообразия типов окон. Взаимозаменяемость (универсальность) комплектующих позволяет систему высокого класса сделать более доступной по цене. Геометрия фальца идентична сечению профилей серии Optimum, в которых предусмотрены места сбора воды и конденсата, с целью последующего удаления через дренажные каналы. Выбор штапиков позволяет гибко варьировать толщину стеклопакетов (32, 36 и 40 мм). Такой широкий диапазон остекления помогает переработчику подобрать теплофизические характеристики окна и ценовое предложение, максимально соответствующее потребностям заказчика. Система также сохраняется стандартный фурнитурный европаз 13-ой системы, что позволяет использовать фурнитуру всех ведущих производителей. Компания Winbau ® отдает предпочтение фурнитуре Roto NT, которая имеет в строенную функцию микропроветривания, совмещенный с микролифтом блокировщик ошибочного открывания, противовзломную защиту, стойкое антикоррозийное покрытие, фиксатор открывания створки. Эти свойства фурнитуры в совмещении с высокой статической прочностью внешних стенок профиля и пяти воздушными камерами дают возможность выдерживать в ысокие статические нагрузки на светопрозрачные конструкции. Система WINBAU PREMIUM по аналогии с системой WINBAU O PTI MUM обладает широкими возможностями применения – можно изготавливать самые разнообразные конструкции – различные типы окон, двери, выходы на балкон, витражи, межкомнатные перегородки, конструкции остекленения балконов и лоджий – при минимально необходимом использовании видов ПВХ-профилей. Кроме всех достоинств, присущих элитным профилям, система профилей WINBAU PREMIUM отличается конструктивной новизной – притвор центрального контура уплотнения достигается за счет самого уплотнителя, что дает возможность легкого и свободного варьирования конструкции – выбирать двухконтурное либо трехконтурное уплотнение. Как известно, трехконтурное уплотнение применяется в системе профилей для повышения тепло- и шумоизоляции. В таких профильных системах створка примыкает к раме в трех местах, благодаря чему: Но, несмотря на преимущества трехконтурного уплотнения, его применение было сопряжено с определенными трудностями: в глухих частях третье уплотнение в аналогичных системах необходимо срезать для того, чтобы стеклопакет «сидел» низко в раме. Компания Winbau ® нашла и предложила рынку эффективное решение этой проблемы: при разработке системы использован принцип установки центрального контура уплотнения, который применяется в алюминиевых системах: притвор достигается за счет геометрии самого уплотнителя, сечение же профиля требует только посадочных мест для установки уплотнителя, вследствие чего отпадает необходимость для продольной обработки профиля при изготовлении "глухарей". Такая конструкция снимает сложности при проектировании окна и позволяет дать более гибкое ценовое предложение заказчику, использовать двух- или трехконтурный вариант исключительно по желанию последнего. Таким образом, э легантная, белоснежная система профилей WINBAU PREMIUM, впечатляет своим внешним видом и является технической новинкой на рынке окон. Инновационные решения, найденные специалистами компании Winbau ® и заложенные в систему WINBAU PREMIUM, опираются на многолетний опыт производства, монтажа и эксплуатации окон и позволяют существенно оптимизировать процесс изготовления светопрозрачных конструкций и повысить их эксплуатационные характеристики.

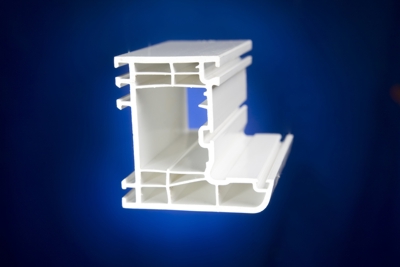

Основные составляющие элементы оконных конструкций

Основные составляющие элементы оконных, дверных, и витражных конструкций.

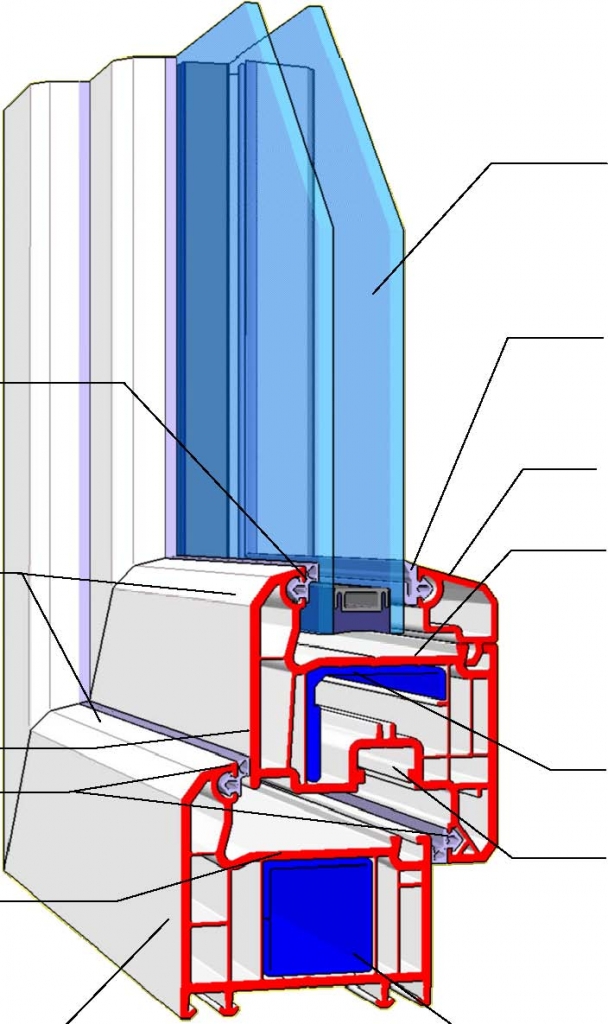

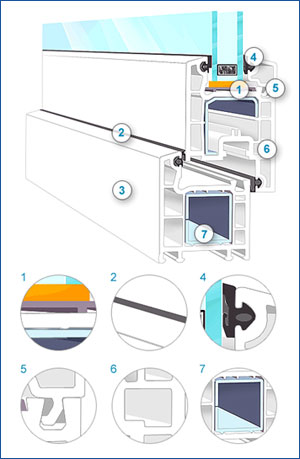

В данном разделе будут рассмотрены основные элементы светопрозрачных конструкций на примере балконного блока, а также - основные термины и определения, связанные с конструкцией изделий.

1.Рама.

Находяcь по всему контуру конструкции, она неподвижно крепится в проём с помощью анкерных пластин или дюбелей. Рама удерживает вес створок со стеклопакетами, поэтому к ее жесткости предъявляются высокие требования. Жесткость обеспечивает расположенный внутри пластикового профиля стальной армирующий профиль (Армирование).

Армирование (Армирующий профиль)

стальной усилительный элемент, который вставляется в ПВХ-профиль для придания ему необходимой жесткости и уменьшения линейных температурных расширений. Отсутствие армирующего профиля приведет к деформации конструкции и ее составных частей, и как следствие нарушение эксплуатационных характеристик окна (провисание, затирание и продувание створки). Согласно украинских норм все основные профиля длинной более 600 мм должны быть усилены армированием.

Полезно знать! Для изготовления армирования используется оцинкованная сталь толщиной от 1,5 до 2 мм. Все армирующие профиля должны быть прикручены к ПВХ профилю при помощи саморезов с шагом до 25 см для цветных профилей и 50 см для белых профилей.

Существует ошибочное мнение, о том, что гофрированные (специальным образом изогнутые) профиля имеют большую жесткость и могут быть изготовлены из стали меньшей толщины. На самом деле гофрированные специальным образом армирующие профиля имею лучшую «сопротивляемость» кручению, но ни как не улучшают показатели по продольному прогибу.

2.Импост (от нем.Pfosten) - в деревянной столярке поперечина или горбылек.

Служит для деления окна на части. Может располагаться вертикально, горизонтально или под углом. Обязательно должен быть усилен армированием.

3. Створка.

Любой открывающийся элемент окна. На ней располагаются приводы фурнитуры. Профили створки должны быть усилены армированием.

4. Штапик.

Служит для закрепления стеклопакета или другого заполнения (Например, сендвич-плиты) в конструкции. В зависимости от толщины стеклопакета или сэндвича штапик может иметь различную ширину (глубину). Как правило, имеет ко-экструдированный или закатанный уплотнитель.

В оконных конструкциях штапик устанавливается изнутри. В виде исключения установка штапика с наружи допустима, при условии, что он будет приклеен ПВХ клеем по всей длине. В особых случаях, при повышенных ветровых нагрузках,или для увеличения взломобезопасности штапик может быть прикручен шурупами.

5. Стеклопакет.(См.раздел СТЕКЛОПАКЕТ)

Прозрачная или полупрозрачная часть окна, изготовленная из особым образом герметично скрепленных стекл. В зависимости от того, сколько стекол используется, различают однокамерный (два стекла и одна камера между ними) и двухкамерный (три стекла и две камеры) стеклопакеты.

6.Сендвич-плита

Непрозрачная часть окна. По своим теплоизоляционным характеристикам превосходит двухкамерный стеклопакет.

|

1____

2____

3____ 4____ 5____

6____

|

|

7

8

9

10

11 12

|

- Уплотнение остекления

- Внешний фальц (створки, рамы)

- Створка

- Уплотнение притвора

- Фальц остекления

- Рама (коробка)

- Стеклопакет

- Уплотнитель штапика

- Штапик

- Фальц остекления, внутренний фальц

- Армирование створки

- Фурнитурный паз

- Армирование рамы (коробки)

Откосы из гипсокартона

Откосы из гипсокартона

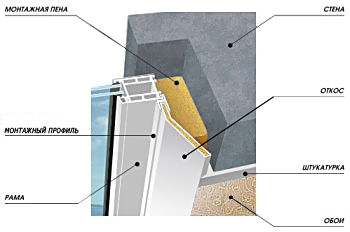

Заделка откосов гипсокартоном самый удобный, легкий и быстрый способ окончательной отделки нового окна.

Более того, только гипсокартон позволяет создать целостную с основной стеной линию. Этого в частности лишены пластиковые откосы, а штукатурка не может задать идеально точного и острого угла. То есть, конечно – может, но стоить это будет значительно дороже. Стоимость штукатурных работ выше, к тому же они занимают значительно больше времени - приклееный лист гипсокартона можно тут же шпаклевать, а штукатурке нужно пару дней на высыхание.

Отделать откосы можно разными способами. Некоторые предпочитают крепить полосы гипсокартона на металлический профиль, некоторые клеить на пену, а некоторые на шпаклевку. Отдельные умельцы умудряются даже комбинировать вышеперечисленные способы, что иногда бывает оправдано. Все способы имеют право на существование, но прежде, чем заняться монтажом гипсокартонных откосов, прикиньте, какой из них наиболее удобен для Вас и технологичнее.

Крепление откосов из гипсокартона на металлический профиль.

Превый способ уместен в случае отделки гипсокартоном не только оконных откосов, но и стен. Т.е. откосы из гипоскартона составляют единую конструкцию со стеновым гипсокартоном.

Крепление откосов из гипсокартона на металлический профиль аналогично креплению стенового гипсокартона, т.е. профили выставляется в горизонтальный и вертикальный уровни, затем накручивается гипоскартон. Стыки гипсокартона заклевиваются лентой серпянкой и забиваются шпаклевкой. На угол стены и откоса монтируется префоуголок для придания жесткости и геометрической четкости. Перфоугол можно прикрепить с помощью степлера или "посадить" его на шпалевку. Затем откосы шпаклюются, шкурятся и красятся. Главное – соблюсти условия утепления откосов. Для этого подойдет все что угодно, не боящееся влаги. Такой откос можно наглухо запенить (но нужно помнить про объемное расширение пены, учесть это и принять меры к фиксации гипсокартона от выпирания). Более простой способ – заложить пространство, образованное листом гипсокартона и черновой поверхностью откоса минеральной ватой. Но, если при запенивании гипсокартон можно практически «наклеить», то при использовании рыхлого утеплителя придется устраивать каркас из металлических направляющих. Это не всегда бывает возможно, так как задоры бывают очень маленькие. Да это и не очень желательно – ведь значительно уменьшается световой проем окна. А это уже ущерб для комфорта. В худшем случае увлечение рамками может привести к нарушению норматива освещенности СНиП II-В.6.

плюсы: довольно быстрый, "чистый" способ монтажа.

минусы: между гипсокартоном и стеной остается пустота, требующая заполнения утеплителем, оконный проём значительно уменьшается

Наклеивание откосов из гипсокартона при помощи монтажной пены.

Этот способ монтажа откосов уместен в случае, когда нет возможности закрепить (для него просто не хватает пространства или стена очень мягкая и пористая, в ней не держатся дюбеля) а поверхность не подходит для крепления гипсокартонных откосов на шпаклевку (например, деревянная коробка - такие варианты часто встречаются в старых частных домах). В этом случае откосы клеются на монтажную пену. Для того, чтобы выровнять откосы, пока пена не полимеризовалась, их можно прикрутить саморезами с широкой шляпкой. Саморезы после высыхания пены можно выкрутить.

плюсы: можно приклеить практически на любую поверхность, при качественном исполнении работ монтажная пена служит прекрасным утеплителем.

минусы: очень тяжело выровнять поверхность гипсокартонного откоса, пена имеет большой коэффициент расширения и выпирает лист гипсокартона.

Наклеивание откосов из гипсокартона на шпаклевку

Этот способ наиболее распространен из-за своей технологичности.

Подготовка - обрезка излишков монтажной пены, сбиваются остатки штукатурки. Cтарую поверхность откосов необходимо подготовить для наилучшего сцепления - удалить краску, обои, сбить плохо держащиеся участки штукатурки. После этого обрабатываем поверхность под откосы грунтовкой, если помещение находится на 1-м этаже с низким цоколем, можно дополнительно обработать антигрибковой грунтовкой. Для наклеивания полос гипсокартона можно использовать любую гипсовую шпаклевку, старт или финиш, хотя рекомендуется для этих целец все-таки "Перлфикс".

|

После удаления старой штукатурки следует заделать щели и выбоины раствором или штукатуркой (шпаклевкой). Не обязательно ждать высыхания, можно переходить к следующему этапу. Если стена не сильно повреждена и щели небольшие, можно пропустить этот шаг - нанесенная на лист гипсокартгона шпаклевка все равно закроет шов из монтажной пены и мелкие неровности. |

|